Методы измерения твердости металлов: Бринелль, Роквелл и Виккерс

Введение в понятие твердости металлов. Твердость является одной из ключевых характеристик механических свойств металлов и сплавов. Ее определяют путем локального воздействия на поверхность материала специальным наконечником (индентором), изготовленным из твердого материала, такого как закаленная сталь, твердый сплав, сапфир или алмаз. Форма наконечника может быть различной: шарик, конус, пирамида или игла. По сравнению с другими механическими испытаниями, методы измерения твердости отличаются относительной простотой и скоростью проведения, а их разнообразие позволяет оценивать различные свойства материала, от сопротивления пластической деформации до упругих характеристик.

Основные методы измерения твердости. Наибольшее распространение в промышленности и лабораторной практике получил способ вдавливания. При этом методе под действием значительной нагрузки поверхностные слои металла под индентором и вблизи него подвергаются пластической деформации. После снятия нагрузки на поверхности остается отпечаток (лунка). Важной особенностью является то, что деформация протекает в малом объеме, окруженном недеформированным материалом. Этот метод применим даже для хрупких металлов, например, серого чугуна, которые при других видах испытаний разрушаются без заметной пластичности. Таким образом, твердость представляет собой уникальное механическое свойство, определяемое специфическим способом измерения.

Преимущества испытаний на твердость. Испытания на твердость обладают рядом существенных преимуществ перед другими видами механических испытаний. Во-первых, они позволяют установить количественную зависимость между твердостью и пределом прочности для многих пластичных материалов, таких как стали и цветные сплавы. Во-вторых, процесс измерения значительно проще и не требует изготовления специальных образцов, так как испытания можно проводить непосредственно на готовых деталях. В-третьих, эти методы, как правило, не разрушают контролируемую деталь, что позволяет использовать ее по назначению после проведения замеров. Кроме того, твердость можно измерять в тонких поверхностных слоях и даже в микрообъемах металла, используя метод микротвердости.

Метод Бринелля: принцип и особенности. Способ вдавливания лежит в основе определения макротвердости и микротвердости. При измерении макротвердости по методу Бринелля в материал вдавливается тело значительных размеров, например, стальной шарик диаметром 10 мм. Это позволяет получить усредненную характеристику твердости всего материала, так как в деформируемый объем попадают все структурные составляющие сплава. Выбор формы и размеров наконечника, а также величины нагрузки, регламентируется ГОСТ 23677—79 и зависит от целей исследования, структуры и свойств образца. Однако данный метод не универсален: им нельзя испытывать материалы с твердостью более 450 НВ и тонкие поверхностные слои (менее 1–2 мм).

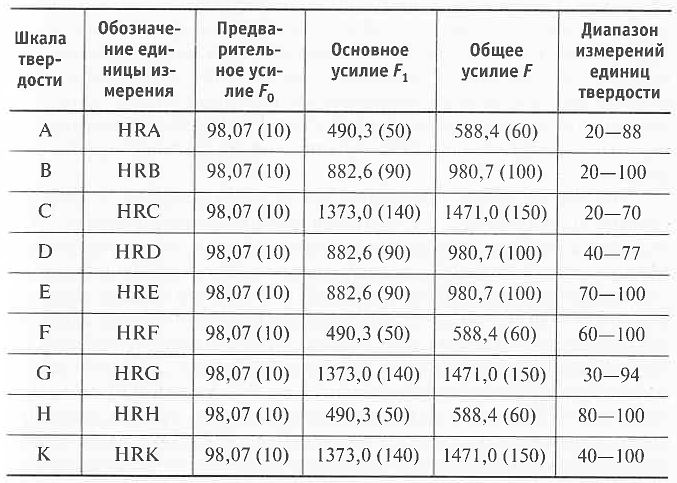

Метод Роквелла: технология и шкалы измерения. Широкое распространение получило измерение твердости по глубине отпечатка, известное как метод Роквелла. Определение осуществляется с помощью конусного твердомера (ТР) по ГОСТ 9013—59. В данном методе используется алмазный конус или стальной шарик, а процесс включает в себя двухэтапное приложение нагрузки: предварительной и основной. В зависимости от комбинации индентора и нагрузки применяются различные шкалы: A, B, C, D, E, F, G, H, K. Например, для твердых материалов, таких как закаленная сталь, используют алмазный конус и шкалу C (HRC), а для более мягких – стальной шарик и шкалу B (HRB). Это позволяет измерять твердость в очень широком диапазоне.

Таблица 2.1. Приложения усилий при измерении твердости по Роквеллу

Преимущества и ограничения метода Роквелла. Метод Роквелла обладает несколькими ключевыми преимуществами. Он позволяет быстро (за 30–60 секунд) получить результат, который сразу виден на шкале прибора. После испытания на образце остается малозаметный отпечаток, что практически не влияет на его товарный вид. Этот метод применим для измерения твердости закаленной стали (свыше 450 НВ), твердых сплавов и поверхностных слоев толщиной более 0,5 мм. Однако для очень тонких слоев (менее 0,3 мм) и материалов с чрезвычайно высокой твердостью (более 70 HRC) точность метода снижается. В таких случаях рекомендуется использовать приборы для измерения микротвердости, такие как Виккерс (тип ТВ) по ГОСТ 2999—75 или суперроквелл (тип ТРС) по ГОСТ 22975—78.

Корреляция твердости с другими механическими свойствами. Существует приблизительная зависимость между пределом прочности (σв) и твердостью НВ для различных металлов. Для сталей с твердостью 120–175 НВ предел прочности рассчитывается как σв = 0,34 НВ, а для сталей с твердостью 175–450 НВ – σв = 0,35 НВ. Для цветных металлов зависимость иная: для отожженной меди, латуни и бронзы σв = 0,55 НВ, а для алюминиевых сплавов – σв = (0,33–0,36) НВ. Эти зависимости позволяют косвенно оценивать прочностные характеристики материалов без проведения трудоемких испытаний на растяжение, что особенно ценно при входном контроле и сплошном контроле готовых изделий.

Практические аспекты и стандартизация измерений. Для обеспечения точности и воспроизводимости результатов измерения твердости строго регламентируются стандартами. ГОСТ 9013—59 предоставляет диаграммы для определения минимальной толщины образца в зависимости от выбранной шкалы и ожидаемой твердости. Тот же стандарт предусматривает поправки при измерениях на выпуклых цилиндрических поверхностях. На практике рекомендуется проводить замеры не менее чем в трех точках, а для расчета принимать среднее значение последних двух измерений. Место замера твердости обычно указывается на чертеже детали, что обеспечивает контроль критических зон и соответствие изделия техническим требованиям.

Дата добавления: 2025-11-12; просмотров: 121;