Механические свойства металлов: испытания на растяжение и усталость

Определение прочности, упругости и пластичности металлов. Прочность, упругость и пластичность являются ключевыми механическими свойствами материалов, которые определяются в ходе стандартизированных испытаний на растяжение. Данный вид механических испытаний широко распространен в материаловедении и машиностроении. Для его проведения изготавливают специальные образцы круглой или плоской формы, вырезаемые из листового материала. Наиболее важными параметрами образца, например, круглого (см. рис. 2.1), являются диаметр d его рабочей части и расчетная длина l₀. Процедура испытания выполняется на разрывных машинах различных конструкций, которые автоматически регистрируют диаграмму растяжения.

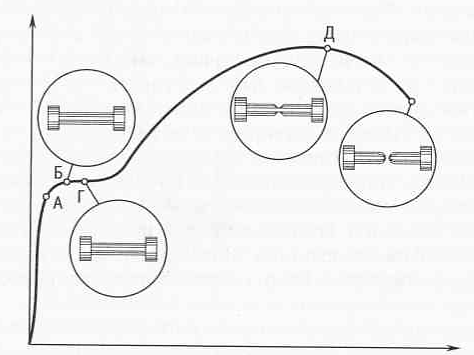

Анализ диаграммы растяжения и определение напряжений. На диаграмме растяжения (рис. 2.2) по оси абсцисс откладывается удлинение образца, а по оси ординат — приложенная к нему нагрузка P. Для обеспечения сравнимости результатов различных испытаний вводится понятие нормальное напряжение, обозначаемое греческой буквой σ (сигма). Нормальным напряжением называется нагрузка, приходящаяся на единицу площади первоначального поперечного сечения образца. Это напряжение измеряется в паскалях (Па) и рассчитывается как σ = P / F₀, где F₀ — начальная площадь сечения. Анализируя данную диаграмму, можно определить основные показатели механических свойств исследуемого материала.

Предел упругости и переход к пластической деформации. Точка А на диаграмме растяжения (рис. 2.2) соответствует максимальной нагрузке, которую образец выдерживает без потери упругих свойств. Напряжение в этой точке называется пределом упругости σ₀.₀₅ (σе). Если нагрузка не превышает этого значения, образец не получает остаточного удлинения после ее снятия. Выше точки А характер деформации изменяется, и кривая на диаграмме изгибается, начиная с точки Б, где возникает заметное остаточное удлинение. У некоторых материалов на участке от Б до Г наблюдается горизонтальная площадка текучести.

Определение предела текучести и его практическое значение. Напряжение, соответствующее площадке текучести, называется пределом текучести σт. Если площадка не выражена, пределом текучести условно считают напряжение, вызывающее остаточное удлинение в 0,2% от первоначальной длины. Эта характеристика имеет критически важное значение для конструкторов при расчете деталей машин на прочность. Предел текучести часто используется в инженерных расчетах, поскольку его определение проще, чем предела упругости, а их численные значения обычно близки.

Предел прочности и образование шейки. При дальнейшем растяжении за пределом текучести образец необратимо деформируется, его диаметр уменьшается, и в наиболее слабом месте формируется шейка. Отношение наибольшей нагрузки (в точке Д на рис. 2.2), которую выдержал образец, к начальной площади сечения определяет предел прочности σв. Пределом прочности называется напряжение, отвечающее максимальной нагрузке в процессе испытания. Еще одной важной характеристикой является удельная прочность — отношение предела прочности к удельному весу металла, что крайне важно для облегчения массы конструкций.

Рис. 2.2. Диаграмма растяжения стального образца

Характеристики пластичности: относительное удлинение и сужение. Способность металла к пластической деформации без разрушения характеризуется относительным удлинением δ и относительным сужением ψ. После разрыва части образца складывают и измеряют конечную расчетную длину lк и минимальный диаметр в шейке. Относительное удлинение δ, измеряемое в процентах, вычисляется по формуле: δ = [(lк - l₀) / l₀] * 100%. Относительное сужение ψ определяется как ψ = [(F₀ - Fк) / F₀] * 100%, где Fк — площадь сечения в месте разрыва. Чем выше значения δ и ψ, тем более пластичен материал.

Комплексная оценка механических свойств. Таким образом, одно испытание на растяжение позволяет установить шесть фундаментальных характеристик металла: предел упругости (σе), предел текучести (σт), предел прочности (σв), относительное удлинение (δ), относительное сужение (ψ) и модуль упругости (E). Эти параметры дают всестороннее представление о механических свойствах материала, что необходимо для его корректного выбора и применения в промышленности. Однако для деталей, работающих в условиях циклических нагрузок, этих данных недостаточно.

Явление усталости металлов. При длительной эксплуатации такие детали машин, как валы, оси, шатуны, пружины и рессоры, подвергаются действию повторно-переменных нагрузок (растяжение-сжатие). Даже при напряжениях ниже предела текучести они могут внезапно разрушиться из-за явления, называемого усталостью металлов. Это процесс заключается в постепенном накоплении микроповреждений: сдвиги в кристаллической структуре приводят к образованию микротрещин, которые со временем растут и сливаются.

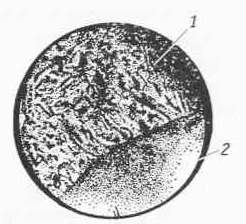

Характеристики излома при усталостном разрушении. Излом при усталости (рис. 2.3) имеет две ярко выраженные зоны. Зона 1 представляет собой участок мелкозернистой структуры, образовавшийся в результате постепенного развития трещины и трения ее поверхностей под действием циклических нагрузок. Зона 2 имеет крупнозернистую структуру и образуется в момент внезапного хрупкого разрушения, когда оставшаяся «здоровая» часть сечения уже не может выдержать приложенную нагрузку. Анализ излома позволяет диагностировать причину отказа детали.

Рис. 2.3. И злом усталостного образца: 1 — зона крупнозернистой структуры; 2 — зона мелкозернистой структуры

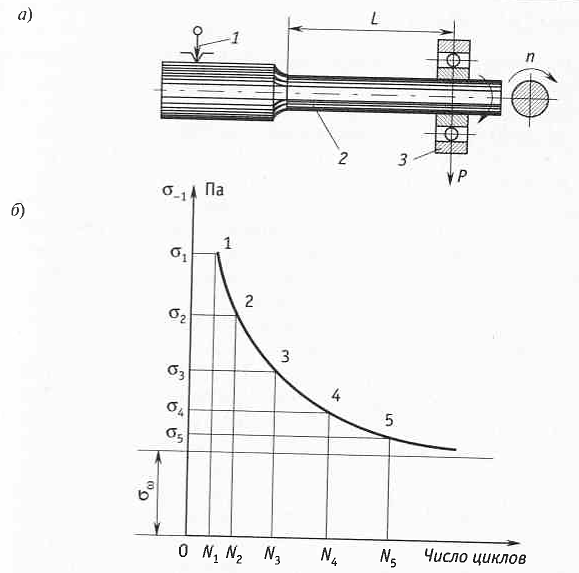

Определение предела выносливости. Для оценки способности металла сопротивляться циклическим нагрузкам определяют его предел выносливости (усталости), обозначаемый σ₋₁. Пределом выносливости называется максимальное напряжение, которое материал выдерживает без разрушения при заданном большом числе циклов нагружения. Для стальных образцов базовое число циклов составляет 10 миллионов, для цветных металлов — 100 миллионов. Испытания проводятся на специальных машинах для испытания на усталость, создающих знакопеременные нагружения при изгибе, кручении или растяжении-сжатии.

Методика испытаний на усталость и построение кривой усталости. Наиболее распространена схема испытания на повторно-переменный изгиб вращающегося образца (рис. 2.4, а). Испытывают серию из 8–10 идентичных образцов, каждый при своем уровне напряжения. Счетчик машины фиксирует число циклов N, которое выдержал образец до разрушения. По полученным данным строят кривую усталости (диаграмму Вилера) (рис. 2.4, б), где по горизонтали откладывается число циклов, а по вертикали — напряжение. Горизонтальный участок кривой соответствует значению предела выносливости σ₋₁.

Рис. 2.4. Схема испытания образца на усталость (а) и кривая усталости (б): 1 — зажимной патрон; 2 — образец; 3 — подшипник

Факторы, влияющие на предел выносливости. Существуют приближенные зависимости между пределом выносливости и другими прочностными характеристиками, например, σ₋₁ ≈ (0.49 ± 0.13)σв или σ₋₁ ≈ 0.75σт. Однако предел выносливости в сильной степени зависит от состояния поверхности изделия. Такие дефекты, как риски, надрезы, царапины или следы коррозии, являются концентраторами напряжений и резко снижают усталостную прочность. Именно в местах концентрации напряжений зарождаются начальные микротрещины, приводящие к последующему усталостному разрушению.

Дата добавления: 2025-11-12; просмотров: 161;