Методы анализа структуры металлов и сплавов: от макро- до микроуровня

Механические свойства металлов и сплавов фундаментально зависят от их внутреннего структурного строения. Анализ структуры заготовки позволяет оценить ее качество и определить оптимальные условия предварительной обработки, такие как литье, обработка давлением, сварка, термическая или химико-термическая обработка. Для проведения такого анализа применяется комплекс методов, начиная от визуального осмотра и заканчивая исследованиями на атомарном уровне. Эти методы позволяют выявить дефекты, неоднородности и особенности кристаллической решетки, напрямую влияющие на эксплуатационные характеристики материала. Знание структуры является ключом к прогнозированию поведения металла в условиях производства и последующей службы.

Макроскопический анализ представляет собой метод изучения строения металла невооруженным глазом или с использованием лупы с увеличением до 30 раз. Этот вид анализа позволяет исследовать значительные площади поверхности детали или заготовки, являясь быстрым и доступным предварительным этапом диагностики. С его помощью выявляют такие дефекты, как пористость, ликвация, трещины, газовые пузыри, усадочные раковины и неметаллические включения. Метод также эффективен для определения направления волокон после обработки давлением и зон обезуглероживания или науглероживания поверхности.

Наиболее простым и быстрым способом макроанализа является изучение изломов. По характеру излома стали можно идентифицировать перегрев, проявляющийся в крупнозернистой структуре с хорошо видимыми блестками. Данный метод позволяет дифференцировать закаленную сталь от отожженной, оценить толщину цементированного слоя и общее качество материала. Например, слоистый (шиферный) излом указывает на загрязненность стали неметаллическими включениями, а волокнистый матовый излом свидетельствует о достаточной вязкости материала.

Для проведения макроскопического исследования изготавливают специальные образцы — макрошлифы (рис. 2.9). От исследуемой заготовки отрезают пластинку (темплет), включающую большую часть интересующего сечения, которую затем тщательно шлифуют. Для визуализации структуры подготовленную поверхность протравливают специальными реактивами (кислотами), что позволяет выявить макродефекты и неоднородности. Изучение макрошлифа дает информацию о направлении волокон в кованом или штампованном металле, наличии ликвации серы и фосфора, а также о конфигурации зоны термического влияния сварного шва.

Рис. 2.9. Макрошлифы: а — поверхностная закалка зубьев шестерни; 6 — ликвация (неоднородность химического состава) серы; в — равномерное распределение серы; г — результат гибки пруткового металла, волокна коленчатого вала после штамповки прокатанной заготовки; д — распределение волокон головки клапана после осадки прокатанной заготовки; е, ж — сварное соединение до и после травления

Как демонстрирует рис. 2.9, макроанализ является мощным инструментом визуализации: на примерах показаны результаты поверхностной закалки зубьев шестерни (а), ликвация серы (б) в сравнении с ее равномерным распределением (в), направление волокон в коленчатом валу (г) и головке клапана (д), а также структура сварного соединения до и после травления (е, ж). Однако ключевым ограничением макроанализа является невозможность получения точных количественных характеристик структуры металла, что требует применения более точных методов.

Микроструктурный анализ заключается в исследовании структуры материалов при значительных увеличениях с использованием оптических и электронных микроскопов. Выбор увеличения зависит от целей исследования и особенностей структуры сплава. Исторически метод оптической микроскопии для металлов был впервые предложен горным инженером Павлом Петровичем Аносовым в 1831 году. Микроскоп позволил раскрыть множество секретов внутреннего строения металлов, став фундаментом для современного материаловедения.

Наиболее информативным объектом для микроскопического исследования является микрошлиф — специально подготовленная, отполированная до зеркального блеска и протравленная поверхность металла. В современных лабораториях оптическая металлография дополняется возможностями электронной микроскопии, что позволяет глубже изучить свойства и поведение материалов. Увидеть структуру под микроскопом возможно только в том случае, если металл содержит различные структурные составляющие, различающиеся по своим оптическим свойствам, как показано на рис. 2.10.

Рис. 2.10. Микроструктура: а — оловянистая бронза после прокатки и отжига; б — сталь с содержанием 0.4% углерода (темные участки — перлит, светлые — феррит); в — серый чугун (светлые участки — феррит, темные — графит)

Оптический микроскоп обеспечивает максимальное увеличение до 1500 крат, в то время как электронный микроскоп позволяет достигать увеличений от 20 до 200 тысяч крат. Оптическая металлография дает возможность идентифицировать типы, расположение и процесс образования структурных составляющих, таких как феррит и перлит в стали. Электронная металлография стала незаменимым инструментом для выявления дефектов кристаллической решетки, таких как дислокации, которые кардинально влияют на механические свойства металлов.

Рентгеноструктурный анализ (РСА) применяется для изучения атомарного строения кристаллической решетки материала. Основы метода были заложены в 1912 году в эксперименте, проведенном Максом фон Лауэ, Вальтером Фридрихом и Паулем Киплингом, которые направили рентгеновский луч на кристалл сернокислой меди. Полученная на фотопластинке дифракционная картина из упорядоченных точек доказала волновую природу рентгеновского излучения и периодическую структуру кристаллов. Расстояние между узлами решетки оказалось соизмеримым с длиной волны излучения, что и легло в основу метода.

Современный рентгеноструктурный анализ использует усовершенствованную аппаратуру, но принцип остается неизменным. Метод позволяет определять типы кристаллических решеток, параметры элементарных ячеек, наличие фазовых превращений и остаточные напряжения в материале. РСА является неразрушающим методом и предоставляет точную количественную информацию о кристаллической структуре, что делает его незаменимым для научных исследований и контроля качества в промышленности.

Радиографический анализ, в частности авторадиографический, начал активно развиваться с появлением искусственных радиоактивных изотопов. Для изучения распределения определенного химического элемента в структуре металла в его состав вводят радиоактивный изотоп этого элемента. После этого из образца готовят макро- или микрошлиф, на который накладывают фотопластинку или специальную чувствительную пленку. В местах повышенной концентрации радиоактивного изотопа эмульсия засвечивается более интенсивно.

После фотообработки исследователь получает четкую картину распределения химического элемента в структуре металла как в макро-, так и в микромасштабах. Главным преимуществом авторадиографии является возможность получения не только качественных, но и точных количественных характеристик распределения элементов. Этот метод особенно важен для изучения процессов ликвации и диффузии в сложных сплавах.

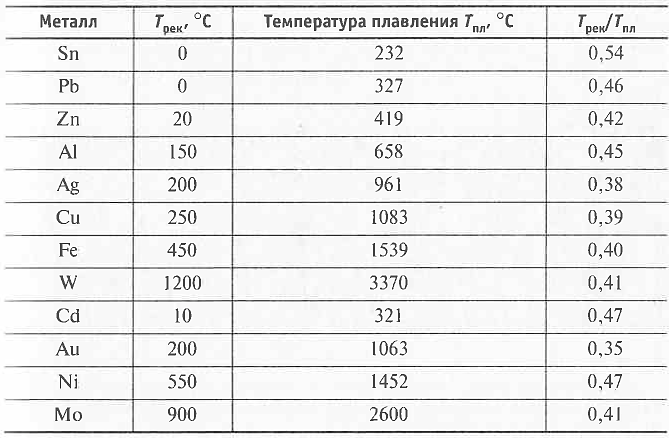

Таблица 2.2. Температуры плавления и рекристаллизации некоторых металлов (выборочно)

При комплексном исследовании металлов критическое значение имеют температуры их плавления (Tпл) и рекристаллизации (Tрек), а также их соотношение Tрек/Tпл. Эти параметры определяют поведение материала при горячей обработке и его термическую стабильность. В таблице 2.2 представлены выборочные данные по температурам плавления и рекристаллизации для ряда промышленно важных металлов, что позволяет инженерам корректно выбирать режимы термической и деформационной обработки для достижения желаемых свойств.

Дата добавления: 2025-11-12; просмотров: 166;