Технологические свойства металлов и сплавов: характеристики и методы испытаний

Технологические свойства металлов и сплавов представляют собой совокупность физико-химических характеристик, определяющих их поведение в процессе изготовления изделий. Глубокое понимание этих свойств позволяет инженерам проектировать и производить детали с оптимальными качественными показателями, заложенными в материал. Например, высокие литейные свойства обеспечивают получение сложных фасонных отливок без внешних дефектов и внутренних пороков структуры. К ключевым технологическим свойствам традиционно относят жидкотекучесть, усадку, пластичность, свариваемость, паяемость, упрочняемость, незакаляемость, прокаливаемость и обрабатываемость резанием, которые напрямую зависят от температур плавления, кипения, заливки и кристаллизации.

Жидкотекучесть — это критически важная характеристика, определяющая способность расплавленного металла эффективно заполнять литейную форму. Данное свойство находится в прямой зависимости от вязкости расплава, величины его поверхностного натяжения и, что особенно важно, от температуры заливки. Чем выше показатель жидкотекучести, тем более сложные и тонкостенные литейные формы может успешно заполнить материал без образования недоливов. Это свойство является фундаментальным для производства качественных отливок в таких процессах, как литье в песчаные формы или по выплавляемым моделям.

Усадка характеризует изменение линейных и объемных размеров металла при его переходе из жидкого состояния в твердое и последующем охлаждении. Она количественно выражается как разница между геометрическими параметрами модели и готовой отливки. Низкая усадка является желательным свойством, поскольку она минимизирует риск образования усадочных раковин, концентраторов напряжений и горячих трещин. Контроль за усадкой позволяет разрабатывать технологии литья, компенсирующие это явление, и получать изделия с высокой точностью размеров.

Пластичность, также известная как деформируемость, — это способность металла воспринимать значительную остаточную деформацию без разрушения и нарушения целостности. Это свойство является основой для таких технологических процессов, как гибка, ковка, штамповка, прокатка и прессование. Для стандартизированной оценки пластичности используются специальные технологические пробы, регламентированные государственными стандартами. Качество металла после испытаний на деформируемость часто оценивается визуально по состоянию его поверхности, что позволяет выявить малейшие признаки разрушения.

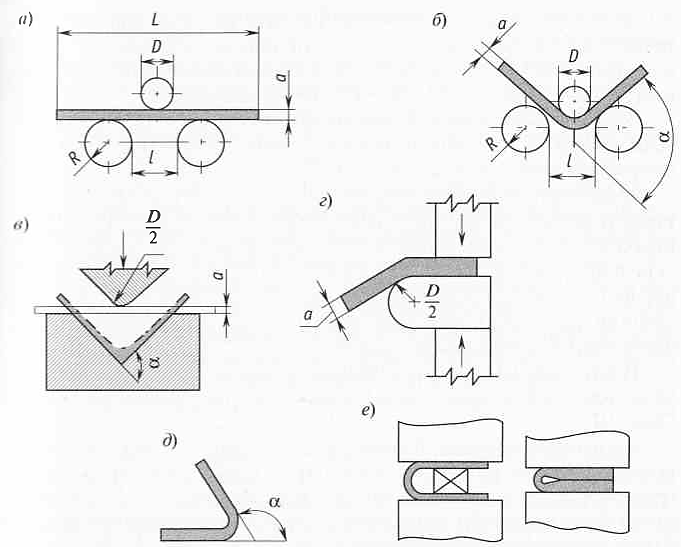

Одним из основных методов оценки пластичности является испытание на изгиб, нормируемое ГОСТ 14019-80. Проведение испытания регламентирует использование образцов, изготовленных в соответствии с ГОСТ 7564-97. Сущность метода заключается в том, что образец с постоянной площадью поперечного сечения подвергается воздействию сосредоточенной нагрузки в середине пролета между двумя опорами, как показано на рис. 2.8. Расчетное расстояние между этими опорами определяется по установленной формуле с учетом диаметра оправки и толщины самого образца. Ширина оправки и опорных элементов всегда должна превышать ширину испытываемого образца для обеспечения корректности испытания.

Рис. 2.8. Испытания на изгиб: а, б — до заданного угла; в — на определенный угол: г — в жесткой оправке; д — до и после снятия нагрузки; е — до соприкосновения сторон

Методика проведения испытания на изгиб может варьироваться в зависимости от поставленных задач. Стандартом предусмотрено несколько вариантов: изгиб до заранее заданного угла, до момента появления первой трещины в растянутой зоне с фиксацией угла, до достижения параллельности сторон образца или до их полного соприкосновения. Нагрузка на образец должна увеличиваться плавно, а в случае испытания на появление первой трещины скорость деформирования строго регламентирована и не должна превышать 15 мм/мин. Это обеспечивает сопоставимость и воспроизводимость результатов.

При испытании на изгиб с использованием жестко закрепленной в тисках оправки один конец образца зажимается, а другой изгибается на требуемый угол, что схематично изображено на рис. 2.8, г. Радиус закругления такой оправки строго оговаривается в нормативно-технической документации (НТД) на конкретную металлопродукцию. Когда испытание проводится до заданного угла, образец устанавливается на опоры или в матрицу и изгибается с помощью пуансона, при этом угол может измеряться как под нагрузкой, так и после ее снятия, как продемонстрировано на рис. 2.8, д.

Для испытаний на изгиб до параллельности сторон или до соприкосновения сторон требуется предварительная подготовка образца. Его сначала изгибают на угол не менее 150°, используя методики, представленные на рис. 2.8, б, в, г, после чего проводят окончательное догибание. При этом между сторонами образца может размещаться прокладка, толщина которой соответствует диаметру оправки, что приводит к формированию естественной петли, как показано на рис. 2.8, е. Опорные поверхности в данной методике должны быть больше половины длины испытываемого образца для обеспечения стабильности.

Оценка результатов испытания на изгиб проводится в строгом соответствии с указаниями соответствующей НТД. Если такие указания отсутствуют, то критерием успешного прохождения испытания считается отсутствие на образце изломов, расслоений и трещин, видимых невооруженным глазом. Моментом исчерпания предельной пластичности материала принято считать появление первой макроскопической трещины. Для тонких материалов, таких как ленты, листы и полосы толщиной до 4 мм, испытание на перегиб регламентируется ГОСТ 13813-68, а для проволоки — ГОСТ 1579-80.

Испытание на усадку, выполняемое по ГОСТ 8817-73, позволяет оценить способность металла сохранять заданные геометрические параметры и форму после кристаллизации и остывания. Для оценки пригодности материала для изготовления крепежных изделий, таких как заклепки, болты и гвозди, проводят испытания на расплющивание по ГОСТ 8818-73. В ходе этого испытания в холодном состоянии пруток или стержень расплющивают до образования головки заданного размера, контролируя соотношение ее диаметра к диаметру исходной заготовки.

Способность металлической проволоки к формообразованию оценивается с помощью испытаний на навивание по ГОСТ 10447-80, что особенно актуально при производстве пружин. Диаметры цилиндра для навивки и самой проволоки строго регламентируются техническими условиями. Испытание на скручивание (ГОСТ 1545-63) позволяет комплексно оценить пластичность и однородность структуры проволоки по характеру излома, при этом расчетная длина образца стандартно принимается равной ста его диаметрам.

Для оценки качества соединения листового металла встык, применяемого при изготовлении кровельных покрытий и вентиляционных систем, используется испытание на «двойной кровельный замок» (ГОСТ 13814-68). Испытание на выдавливание, или метод Эриксона (ГОСТ 10510-80), проводится на специальном приборе, где в образце выдавливается сферическая лунка. Положительным результатом считается отсутствие нарушения целостности поверхности, а мерой пластичности служит глубина вытяжки до момента снижения усилия.

Свариваемость — это способность металлов и сплавов формировать прочные неразъемные соединения при локальном совместном плавлении. Наилучшей свариваемостью обладают низкоуглеродистые стали, в то время как для высокоуглеродистых, легированных сталей и чугунов требуются сложные технологические методики. Качественное сварное соединение характеризуется плотным, однородным швом, свободным от трещин и раковин. Контроль качества таких соединений осуществляется в соответствии с рядом ГОСТов, включая 6996-66, 3242-69 и 7512-75.

Паяемость определяется как способность металлов образовывать неразъемные соединения с помощью промежуточного слоя — припоя, температура плавления которого значительно ниже, чем у основного материала. В отличие от сварки, процесс пайки не сопровождается плавлением соединяемых деталей и значительными структурными изменениями в их материале. Подбор конкретных припоев и флюсов осуществляется в зависимости от химического состава соединяемых металлов и сплавов, а параметры паяных соединений нормируются ГОСТ 19249-73.

Упрочняемость является важным технологическим свойством, отражающим способность металла улучшать свои механические характеристики, такие как прочность, твердость и износостойкость. Это достигается за счет применения различных видов обработки, включая термическую, химико-термическую, термомеханическую и механическую. Каждый из этих методов направлен на целенаправленное изменение внутренней структуры материала для придания ему требуемых эксплуатационных свойств.

Незакаливаемость — это свойство, характеризующее устойчивость металла к изменению своих прочностных и пластических характеристик после термического воздействия, включающего нагрев и последующее резкое охлаждение. Это свойство имеет огромное значение в сварочных процессах, так как предотвращает образование закалочных структур в зоне термического влияния. Испытания на незакаливаемость регламентированы ГОСТ 14019-68 и включают нагрев образца до 750 °C, быстрое охлаждение в воде и последующую проверку его на изгиб.

Прокаливаемость количественно характеризует способность стали закаливаться на определенную глубину и определяется ее критическим диаметром. Испытания на прокаливаемость проводятся по ГОСТ 5657-69 на специальном образце, который после нагрева и выдержки охлаждается с одного торца. После этого по длине образца производится замер твердости, что позволяет построить кривую и оценить глубину проникновения закаленной зоны, что критически важно для деталей крупного сечения.

Обрабатываемость резанием — это комплексное свойство, определяющее, насколько эффективно материал поддается механической обработке режущим или абразивным инструментом. Высокая обрабатываемость обеспечивает получение деталей с малой шероховатостью поверхности, высокой точностью размеров, а также способствует снижению износа инструмента. Материалы с хорошей обрабатываемостью обладают умеренным сопротивлением резанию и не затрудняют процесс стружкообразования. В машиностроении в качестве эталона для сравнения принята конструкционная сталь 45 (ГОСТ 1414-75), по обрабатываемости которой оцениваются другие материалы.

Дата добавления: 2025-11-12; просмотров: 153;