История и методы механических испытаний металлов: прочность, упругость, пластичность

Возникновение стандартизированных испытаний материалов. Бурное развитие машиностроения в XIX веке предъявило принципиально новые, строгие требования к качеству металлов во всех отраслях техники. Это обусловило острую необходимость в разработке и внедрении унифицированных, общепринятых методик оценки механических свойств материалов. Уже в конце 50-х годов XIX столетия начинается систематическое проведение испытаний металлов на разрыв, определение твердости, а впоследствии — на ударную вязкость, изгиб и усталостную прочность. Первые сводные данные для нужд железнодорожного транспорта были опубликованы в 1862 году, что стало важным шагом к систематизации знаний.

Создание международной системы норм. Систематическое изучение методов испытаний и условий приемки материалов в международном масштабе началось в 1884 году. Знаковым событием стало создание в 1897 году в Стокгольме Международного союза по испытанию технических материалов. Эта организация разработала первые международные нормы испытания металлов, унифицировала условия технической приемки и способствовала созданию единообразия в методологии. Внедрение механических испытаний позволило резко снизить производственный брак, поскольку предварительный контроль отсеивал некондиционный металл на ранних стадиях.

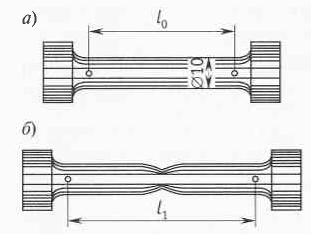

Ключевые механические свойства материалов. Все детали машин в процессе эксплуатации подвергаются воздействию разнообразных внешних нагрузок: растяжению, сжатию, изгибу. Эти воздействия могут быть как статическими (плавными), так и динамическими (мгновенными, ударными). Под нагрузкой деталь деформируется. Если после снятия нагрузки деталь возвращает свою первоначальную форму, как показано на рис. 2.1, а, то такая деформация называется упругой. Свойство материала восстанавливать форму называется упругостью. Если же усилия превышают предел упругости, возникает необратимая пластическая деформация, и деталь остается деформированной (рис. 2.1, б).

Рис. 2.1. Круглый образец для испытания на растяжение: до (а) и после (б) испытания; l0 и l1 расчетная длина до и после испытания

Пластичность и хрупкость материалов. Способность материала к значительной пластической деформации без разрушения носит название пластичность. Обратным свойством является хрупкость — материалы, не способные к пластическим деформациям, разрушаются внезапно, под действием удара или значительной нагрузки. К типично хрупким материалам относятся чугун, стекло, камень и закаленная сталь. Важнейшим свойством, наряду с упругостью и пластичностью, является прочность — способность материала выдерживать нагрузку, не разрушаясь. Каждое из этих свойств критически важно для конкретных условий эксплуатации.

Современные методы контроля качества. Современное испытательное оборудование и высокоточные приборы позволяют с исключительной надежностью осуществлять контроль качества материалов. Для определения механических характеристик разработаны стандартизированные методы. Наибольшее распространение получили следующие виды механических испытаний: на растяжение (регламентированное ГОСТ 1497-84), на ударный изгиб для определения ударной вязкости (ГОСТ 9454-78), на твердость по различным шкалам (ГОСТ 9012-59, ГОСТ 9013-59, ГОСТ 2999-75, ГОСТ 9450-76), а также испытания на жаропрочность (ГОСТ 9651-73).

Выбор материала для конкретных деталей. При выборе материала для конкретной детали машины необходимо гарантировать, что она будет обладать достаточным запасом надежности и не выйдет из строя преждевременно. Это требует тщательного учета условий будущей работы. Так, пружины и рессоры в обязательном порядке должны обладать высокими упругими свойствами, а оси и валы — сопротивляться изгибу и истиранию. Подшипники скольжения должны изготавливаться из материалов с выдающимися антифрикционными свойствами, а металлорежущий инструмент — обладать высокой твердостью, теплостойкостью и износостойкостью.

Взаимосвясть свойств и технологии производства. Изготовление деталей машин осуществляется различными способами: литьем, ковкой, сваркой, обработкой резанием и другими. Для эффективного применения каждой из этих технологий необходимо глубоко знать технологические свойства материала, такие как литейные качества, свариваемость, обрабатываемость резанием и ковкость. Эти свойства напрямую определяют, можно ли из данного материала получить качественную готовую продукцию с минимальными затратами. Правильный выбор материала и технологии является залогом создания надежных и долговечных инженерных конструкций.

Дата добавления: 2025-11-12; просмотров: 148;