Дефекты кристаллической решетки металлов: вакансии и дислокации

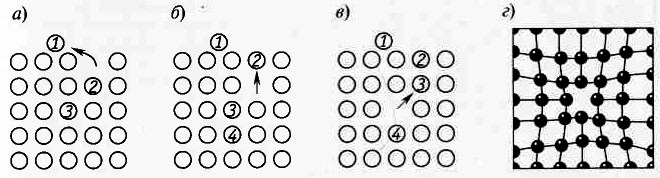

Точечные дефекты: вакансии и их перемещение. В идеальной кристаллической решетке атомы колеблются с примерно одинаковой средней амплитудой, соответствующей температуре металла. Однако отдельные атомы могут обладать энергией, значительно превышающей средний уровень, что позволяет им преодолевать силы межатомной связи. Наиболее легко этот процесс происходит в поверхностных слоях, где атом может покинуть свой узел, образуя на его месте точечный дефект, который называется вакансией. Последовательно замещаясь соседними атомами из более глубоких слоев, как показано на рис. 1.2 (а-г), вакансия мигрирует вглубь кристалла, вызывая локальное искажение решетки.

Рис. 1.2. Вакансии в кристаллической решетке: а — г — перемещение атомов

Концентрация вакансий и их роль.Количество вакансий в кристалле напрямую зависит от температуры: с ее ростом их концентрация резко возрастает. Согласно исследованиям ученого И. Я. Френкеля, в одном кубическом сантиметре кадмия при температуре 300 °C может находиться до 1013 вакансий. Эти точечные дефекты находятся в постоянном движении, они могут мигрировать и объединяться. Именно движение вакансий играет фундаментальную роль в диффузионных процессах, определяющих многие технологические операции, такие как цементация или отжиг.

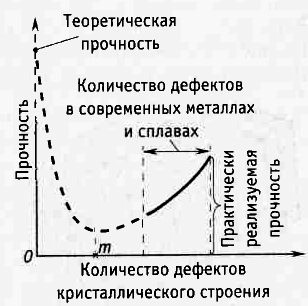

Влияние дефектов на прочность металлов. Наличие дефектов строения является основной причиной значительного расхождения между теоретической и реальной прочностью металлов. Теоретический предел прочности чистого железа, рассчитанный для идеальной решетки, составляет 10 000 – 13 000 МПа. Однако на практике его реальная прочность не превышает 300 МПа. Это гигантское расхождение объясняется тем, что структурные несовершенства нарушают межатомные связи, и в сопротивлении внешней нагрузке участвует лишь часть атомов. В идеальном кристалле все атомы совместно противодействовали бы разрушению.

Нитевидные кристаллы как доказательство теории. Экспериментальным подтверждением этой теории служат нитевидные кристаллы или «усы», полученные в лабораторных условиях. Эти кристаллы диаметром 2–4 мкм обладают структурой, близкой к идеальной, с минимальным количеством дефектов. Их прочность при растяжении оказывается в 40–50 раз выше, чем у обычных поликристаллических образцов того же металла. Однако их промышленное применение пока ограничено из-за сложностей производства и малых размеров.

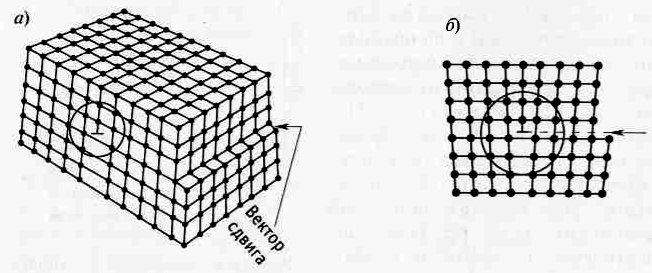

Линейные дефекты: дислокации. Помимо точечных дефектов, в реальных кристаллах существуют протяженные линейные дефекты, называемые дислокациями. Они часто образуются в результате объединения множества вакансий. На рис. 1.3 представлена схема краевой дислокации, которая характеризуется отсутствием в кристалле одной дополнительной атомной полуплоскости. В зоне расположения дислокации кристаллическая решетка сильно искажена, что приводит к локальной концентрации напряжений и облегчает образование трещин под нагрузкой.

Рис. 1.3. Краевые дислокации: а — сдвиг, создавший краевую дислокацию; б — расположение атомов у дислокации

Подвижность дислокаций и их количество. Дислокации отличаются высокой подвижностью, и их легкое движение под напряжением является ключевой причиной пластической деформации и разупрочнения металла. Считается, что в реальном кристалле плотность дислокаций может достигать 10^8 на квадратный сантиметр. Эта огромная величина свидетельствует о высокой степени несовершенства реальной кристаллической структуры. Процессы упрочнения металлов часто направлены именно на блокировку движения этих дефектов.

Блочное строение кристаллов. Дополнительным фактором, способствующим образованию дислокаций, является блочное строение кристаллов. Кристаллическая решетка металла не является монолитной; она разделена на мелкие участки – блоки размером от 0,1 до 10 мкм, повернутые друг относительно друга на малый угол в 10–15 угловых минут. Границы между этими блоками представляют собой области с нарушенной структурой, где и концентрируются напряжения, порождающие дислокации. В одном кубическом миллиметре металла может находиться до 1012 таких блоков.

Два пути упрочнения металлов. Современная теория дислокаций предлагает два принципиальных подхода для повышения прочности металлов, что схематично изображено на рис. 1.4. Первый путь заключается в максимальном очищении кристаллической решетки от дефектов, приближая ее к идеальному состоянию, как в нитевидных кристаллах. Второй, более практичный путь, напротив, основан на сознательном увеличении количества дефектов для блокировки их движения. Когда дислокации переплетаются и накапливаются, их подвижность резко падает, что и приводит к упрочнению материала.

Рис. 1.4. Зависимость сопротивления деформации от количества дефектов кристаллического строения

Методы управления структурными дефектами. Повысить плотность структурных дефектов можно с помощью различных технологических методов. Наиболее эффективными из них являются легирование – введение в решетку основного металла атомов других элементов, и термическая обработка. Широкое распространение получил комбинированный метод термомеханической обработки, который сочетает пластическую деформацию и нагрев. Этот процесс приводит к резкому увеличению количества дислокаций и других дефектов, эффективно блокируя их движение и значительно упрочняя металл.

Анизотропия и изотропия в металлах. Свойства монокристалла, такие как прочность, электропроводность и теплопроводность, зависят от направления внутри кристаллической решетки, что является проявлением анизотропии. В отличие от них, аморфные тела (стекло, канифоль) являются изотропными, так как их атомы расположены хаотично. Однако все промышленные металлы представляют собой поликристаллы, состоящие из множества мелких разориентированных зерен-кристаллов. Вследствие этой разориентации свойства металлического тела усредняются, и оно проявляет квазиизотропию – кажущуюся изотропность.

Влияние обработки на анизотропию. Изначально квазиизотропная структура металла может быть изменена в результате механической обработки. При операциях холодной пластической деформации, таких как прокатка или штамповка, кристаллы ориентируются в определенном направлении. Это приводит к возникновению текстуры деформации и частичной анизотропии механических свойств. Например, прокатанный лист может иметь разную прочность вдоль и поперек направления прокатки, что необходимо учитывать при проектировании и изготовлении деталей.

Дата добавления: 2025-11-12; просмотров: 137;