Топоры. Их изготовление

Топоры — древнейшее изобретение человечества — предназначались для рубки и колки дров, плотнических и столярных работ, а в IX—XIII в. использовались нашими предками в качестве основного оружия рукопашного боя.

Первые каменные топоры — рубила (острый камень без рукоятки), как доказывают археологи, применялись более 40 тыс. лет назад, а топоры с деревянной рукояткой широко применялись в эпоху бронзового века (III— II тысячелетие до н. э.). Вначале были топоры, лезвие которых изготовлялось из каменной или (позднее) из бронзовой пластины клиновидной формы. Затем был изобретен и проушный топор, прототип современного. Проушина имела круглую форму и сверлилась при помощи трубчатой кости. Однако эти топоры имели невысокую прочность и применялись в основном как оружие.

По образцу и подобию каменных топоров изготовлялись топоры методом литья из цветных металлов и сплавов.

Цилиндрическая проушина делалась и на железных топорах вплоть до XV в., а затем была заменена клиновидной.

Русские топоры IX—XIII вв. имели своеобразные уширения на обушной и боковых частях (щековицы) для более надежного соединения с топорищем. Начиная с XV в. топоры со щековицами заменяются топорами с несколько расширенной обушной частью и клиновидной формой лезвия. Для предохранения топорища от повреждения в области головки и для увеличения площади опоры у основания проушины делался небольшой отросток— бородка. Топоры этого типа широко используются и в настоящее время.

Существует несколько типов топоров — плотничный массой 0,5—1,8 кг, столярный с прямым лезвием и массой до 0,5 кг; лесорубный массой 1,2—1,8 кг, колун массой до 2 кг, а также пожарный, универсальный, хозяйственный, любительский и т. п.

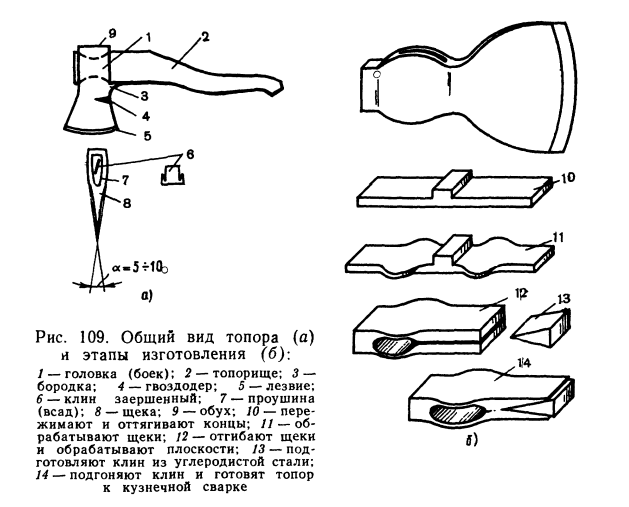

Топор состоит из (рис. 109, а) металлического бойка (головки) и деревянного топорища.

Головка, в свою очередь, имеет обух, щеки, лезвие, бородку и иногда конический разрез для выдергивания гвоздей (гвоздодер).

Топорище состоит из захватной, головной и хвостовой частей. Для соединения головки с топорищем имеется проушина, куда вставляется обработанная на пологий конус головная часть топорища и расклинивается металлическим «заершенным» клином.

Для большей надежности иногда устанавливают стальную фиксирующую планку между головкой и топорищем.

Исследования, проведенные в 20-х годах текущего столетия академиком В. П. Горячкиным показали, что топор с тяжелым бойком и легким топорищем наиболее удобен в работе. Кроме этого, для столярных работ необходимо иметь минимальный угол касания а=5÷10°, для этого проушину делают узкой, а щеки должны иметь минимальную толщину. А для увеличения массы бойка обух должен быть массивным и удлиненным. Для лучшего соединения головки с топорищем всад должен иметь двойной конус, а бородка — удлинена и плотно прилегать к топорищу. Головная и хвостовая части топорища защищаются от проникновения влаги водонепроницаемой краской или мастикой.

В зависимости от технологии изготовления различают топоры цельнокованые и сварные. Для изготовления цельнокованого топора берут квадратный брусок сечением 50х50 мм из сталей 45, 50 или У7. Нагревают заготовку до ковочной температуры и при помощи пробойника и оправок пробивают отверстие. Затем вставляют специальную оправку и оформляют, отделывают щеки и обух. После чего обрабатывают лезвие, надрубают и отгибают бородку. Последовательность ковки показана на рис. 109.

Резак и другие. Резак (тяпка) — технология его изготовления значительно проще, чем топора. Берут полосовую сталь (рис. 110) толщиной 5—6 мм, надрубают и отгибают полоску под черенок для ручки.

Рабочую часть резака с помощью ковки постепенно оттягивают к лезвию, после чего пробивают отверстие и оформляют обушную часть и насаживают ручку.

Железные косы известны в России с IX—XI вв. и изготовлялись они в примитивных кузницах из кричного железа. Заводское производство кос началось на Урале в 1809 г. на Артинском заводе, а уже к 80-м годам XIX в. косы и серпы делали в Вятской, Пермской, Владимирской, Тверской, Ярославской и других губерниях.

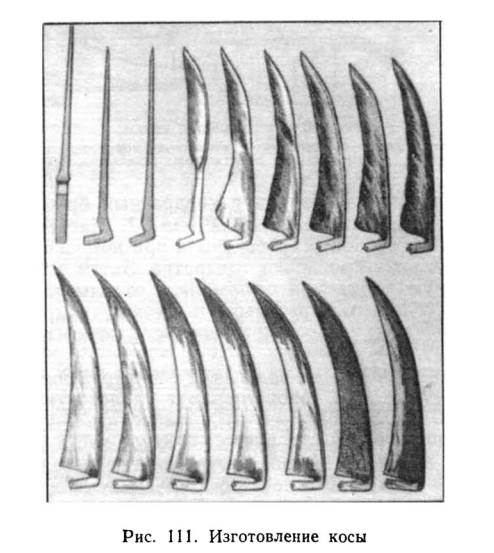

Как отмечает «Энциклопедия промышленных знаний» в конце XIX в. производство кос уже было широко распространено во всей Европе. На рис. 111 представлены основные технологические переходы изготовления косы.

Вначале из полосы оттягивают конец, затем отгибают ушко, и выдавливают зубец. После этого начинают оттягивать лезвие путем расковки полосы. Процесс расковки ведут в четыре этапа: нагрев и расковка носовой части; второй нагрев, поворот косы и ковка с другой стороны; третий нагрев и общая расковка и, наконец, окончательная расковка и загибка обуха. После этого начинают отделку острия в два нагрева.

Дальнейшую отделку ведут в холодном состоянии. Косу правят и выравнивают молотом. После обрезки лезвия начисто, косу калят в масле и отжигают. Затем косу отбивают молотом, полируют и вторично отбивают.

На Руси кованые железные гвоздиприменялись уже в X—XI вв., и в это время начинает появляться специальность «гвоздочника», т. е. кузнеца, который ковал в основном гвозди. Широкое производство гвоздей, скоб и других изделий для строительства и судостроения начинается в период Петровских преобразований в начале XVIII в. В это время куется большой ассортимент гвоздей: корабельные (длиной 250—500 мм), полукорабельные (150—200 мм), брусковые (200—250 мм), тесовые (30—180 мм), кровельные (до 75 мм), обойные (10— 12 мм), шпалерные (6—7 мм), а также подковные, штукатурные и др.

Пробовали делать гвозди путем нарезки из листового металла, однако гвозди получались недостаточного качества. Наибольший скачок в гвоздильном деле произошел в то время, когда начали использовать проволоку для изготовления гвоздей. Первые автоматы для изготовления гвоздей из проволоки появились в Европе в начале XIX в.

В России кузницы, в которых ковали гвозди, называли гвоздарными, а иногда и «мирщинными», так как для производства гвоздей использовали различные листовые обрезки и лом-железо, которые собирали «с миру». Собранный металл сваривали, проковывали в полосу и из нее делали гвозди.

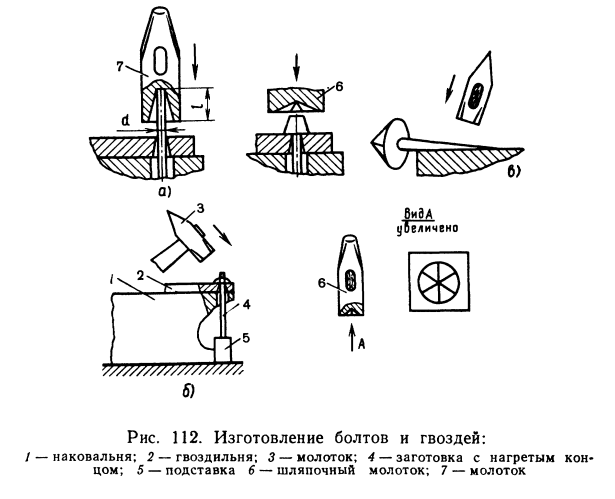

Технология изготовления гвоздей и болтов во всех кузницах примерно одинаковая. Гвозди получают следующим способом: мерные заготовки из проволоки укладывают в щелевую печь для нагрева. После нагрева заготовку вставляют в гвоздильню так, чтобы ее верхний высаживаемый конец выходил на требуемую длину (рис. 112, а, б), а нижний упирался в подставку.

Ударом ручника головку осаживают и придают ей заданную форму: цилиндр, конус, пирамида и т. п. Необходимо иметь в виду, что за один удар можно высадить и не согнуть заготовку длиной в 2—2,5 раза больше, чем ее диаметр.

Если необходимо получить гвозди с большой шляпкой, то применяют специальный подкладной инструмент с конусным углублением (рис. 112, а). При первом ударе получают конус, а уже при втором ударе—головку. После формирования головки оттягивают стержень гвоздя.

Головку болта высаживают аналогично головке гвоздя, но для получения граней ее обрабатывают в гвоздильне с 6-гранным углублением или в парном подкладном инструменте (рис. 112, г).

Можно ковать гвоздь путем оттяжки стержня из толстой заготовки, а затем отрубать на подсечнике гвоздь от основной заготовки и оформлять головку (рис. 112, в).

Кроме гвоздей можно изготовлять кованые шурупы и ушки с резьбой. Вначале отковывают конический стержень и оформляют головку, а затем зажимают конец изделия и с помощью ключа или специального рычага проводят завивку и получают резьбу. Если с одного зажима не удается получить резьбу на стержне, то необходимо получить резьбу на стержне по частям.

При соединении металлических деталей с деревянными, например жиковин с дверью или воротами, применялись специальные болты с квадратным подголовником, который входил в квадратное отверстие детали. Шляпку с подголовником оформляют в гвоздильне, а стержень — в цилиндрических обжимках. Резьбу нарезают метчиками. При сборке под гайку обязательно надо накладывать шайбу. Такие болты дают надежное соединение и удобство при сборке, так как при откручивании (или закручивании) гайки нет необходимости удерживать болт за головку от прокручивания.

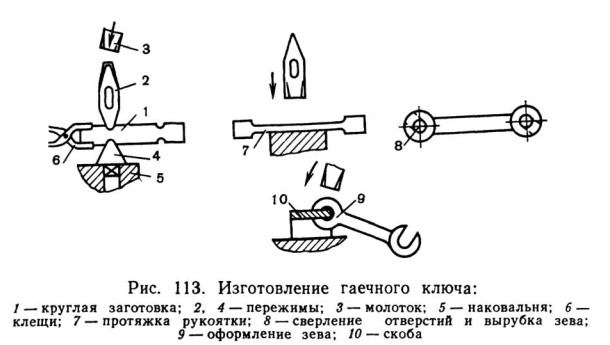

Гаечный ключ можно ковать из полосы или круглой заготовки. Полосу ставят на ребро и пережимают в области головок (рис. 113), после этого протягивают рукоятку ключа и скругляют головки.

Затем в головках прошивают отверстия и при помощи специальных пробок формируют шестигранные отверстия. Далее зубилом вырубают зев и на специальной скобе правят рабочие плоскости. После отделки головок и рукоятки ключ готов.

Для ковки ключа из круглой заготовки вначале путем высадки набирают металл на концах заготовки, затем проковывают рукоятку и обрабатывают дальше по приведенной выше технологии.

Дата добавления: 2022-01-31; просмотров: 886;