Кузнечное оборудование. Описание

По мере развития общества металл занимает все большее значение в деятельности человека. Возникает необходимость изготовлять изделия и детали из металла большой массы. Однако отковать эти детали при помощи ручных молотов уже не представляется возможным и начинаются поиски «новых видов энергии и оборудования».

В V в. индийские мастера при ковке крупных изделий применяли тяжелые камни, которые поднимали несколько человек (рис. 90).

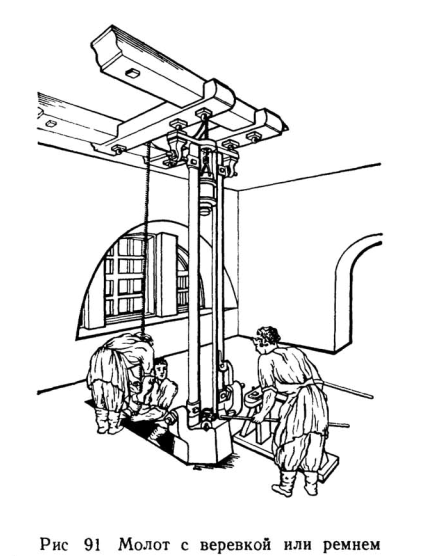

Позднее тяжелые каменные или металлические «бабы» поднимались канатами через блок несколькими людьми (рис. 91), когда канаты отпускались, баба деформировала горячий металл или дробила камни.

Параллельно с развитием молотов с падающей бабой шло развитие винтовых прессов, которые первоначально применялись в сельском хозяйстве для выжимания сока из фруктов и масла из семян, позднее использовались для чеканки монет, а с XVIII в. — для изготовления массовых деталей на оружейных и машиностроительных заводах.

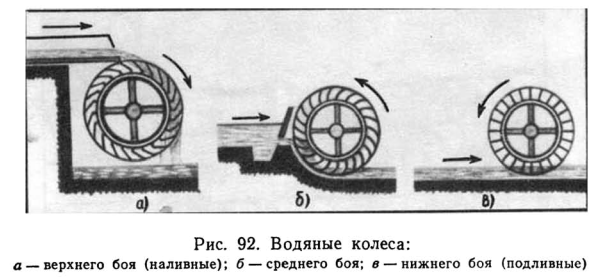

Начиная с XIV в. для привода различных машин и механизмов применяют водоналивные или, как их называли, «водяные» колеса. Первоначально они применялись для привода «водяных» мельниц и строили их мастера самоучки, талантливые изобретатели. Эти «водяные» колеса в зависимости от формы русла реки и мощности потока делались трех типов: верхнего боя (наливные), среднего боя и нижнего боя (подливные) (рис. 92).

Наибольший крутящий момент при других равных условиях дают наливные колеса верхнего боя, но для них необходимо было строить высокие и длинные плотины и создавать искусственные водоемы (пруды). Эффективно работали мельницы на реках с быстрым течением.

С XVI в. в России начинают строить «мельницы железцовые», т. е. использовать водяные колеса для молотов, обрабатывающих железо. Известно, что первый молот с водяным колесом для ковки железа — «само- ков» — был установлен на р. Лахоме (близ р. Вычегды). Все работы по строительству плотин, водяных колес и самих молотов производили кузнецы без каких-либо чертежей и расчетов. Всю необходимую технологическую документацию мастер хранил в памяти, а секреты строительства передавались только самым близким людям.

Применение водяного колеса позволило создать механический рычажный молот, толчейное устройство, сверлильные и расточные станки и другие устройства с зубчатыми и цевочными передачами между вращающимися осями, в том числе пересекающимися между собой под прямым углом.

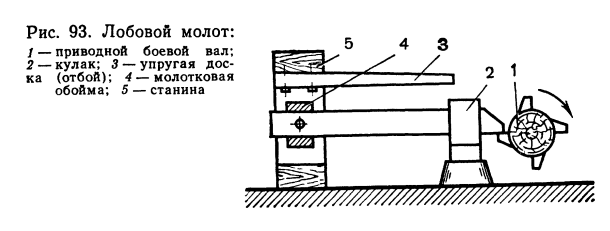

Крутящий момент от колеса передавался на «боевой вал» и далее через кулачки на рычаг молота. По своей конструкции рычажные молота в зависимости от места приложения подъемной силы подразделялись на: лобовые, среднебойные и заднебойные (хвостовые).

Лобовые молоты имели механизм подъема головы молота (рис. 93) спереди.

Среднебойные молоты поднимались кулачком в точке за головой на мотовище — в этом случае вал располагался параллельно оси мотовища.

В России на металлургических и железоделательных заводах наиболее широко использовался хвостовой молот, у которого мотовище продолжалось за ось вращения, образуя хвост. Молот поднимался под действием кулаков, сидящих на боевом валу. При сходе кулака с «хвоста» молот под действием кулака падал, деформируя заготовку, лежащую на наковальне. Сама наковальня устанавливалась на массивном деревянном (позднее металлическом) стуле-«шавоте», или шаботе.

Для повышения эффективности удара в конструкциях хвостового молота использовалась деревянная упругая доска — отбой, которая пружинила и способствовала увеличению скорости опускания головы.

Хвостовые молоты совершали 30—200 ударов в минуту, а вес падающих частей (головы) достигал 20 пудов и более. Они использовались для всевозможных работ от протяжки мелкосортного железа до ковки тяжелых якорей. Интересно отметить, что небольшой молот, с головой массой 80 кг заменял 25—30 молотобойцев. Рычажные вододействующие молоты просуществовали на Урале до 40-х годов XX в., последний молот энтузиасты из Свердловского архитектурного института установили как памятник старой техники в центре города в Историческом скверике (рис. 94).

Табличка на молоте гласит: «...Листопроковочный молот первой четверти XIX в. листокатальной фабрики Нейво-шайтанского завода, восстановлен Верх-Исетским металлургическим заводом и Свердловским архитектурным институтом в 1979 году».

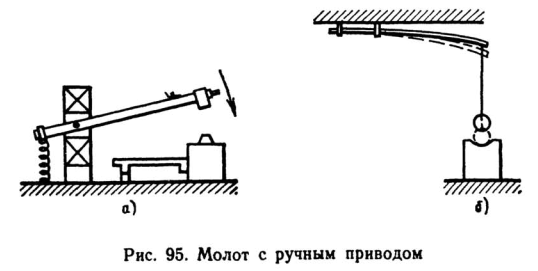

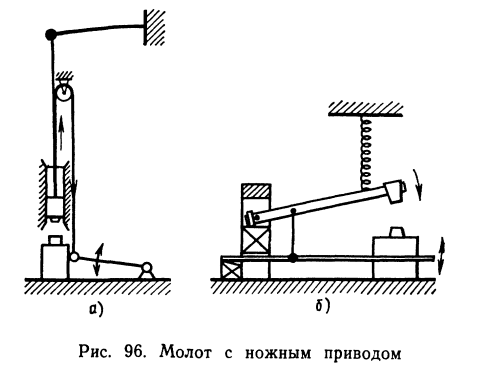

У некоторых народностей применялись очень простые молоты с ручным (рис. 95, а, б) или ножным (рис. 96, а, б) приводом.

На упругом деревянном стержне подвешивался на канате тяжелый шар-баба.

Раскачивая его (рукой или ногой) производили удар, а вверх баба поднималась вследствие упругости стержня.

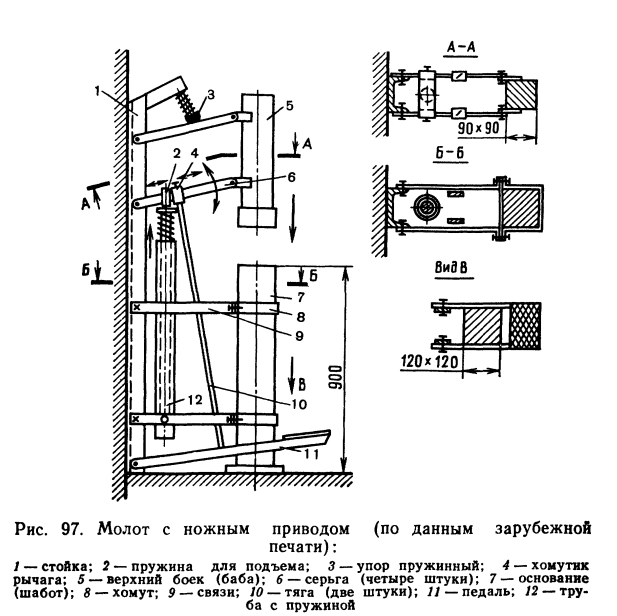

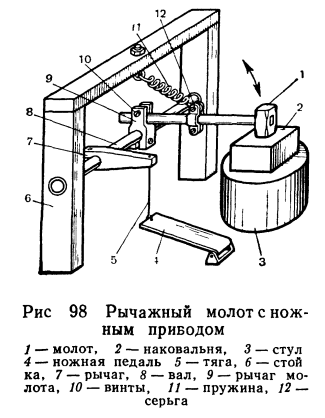

На рис. 97 и 98 показаны конструкции молотов с ножным приводом.

В этих конструкциях удар молота получается в результате действия ножной педали, а подъем при помощи пружин.

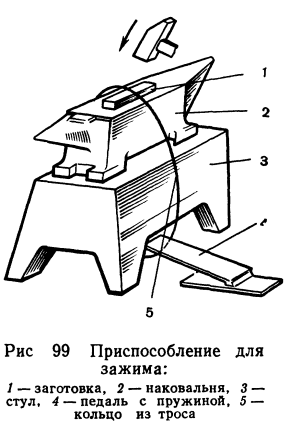

Необходимо отметить, при работе «в одну руку» многие кузнецы чувствуют, что им не хватает рук для одновременного держания молотка, заготовки и подкладного инструмента. Можно посоветовать способ, которым пользовались кузнецы-серповики при зубрении серпов. Заготовка, вынутая из горна, подсовывается под кольцо из троса (рис. 99), которое под действием ножной педали прижимает ее к наковальне.

В результате этого левая рука кузнеца освобождается от клещей, удерживающих заготовку, и может держать необходимый подкладной инструмент (зубила, гладилку и т. п.).

В современных условиях, когда кузнецу приходится работать без молотобойцев, лучший «помощник» — пневматический молот.

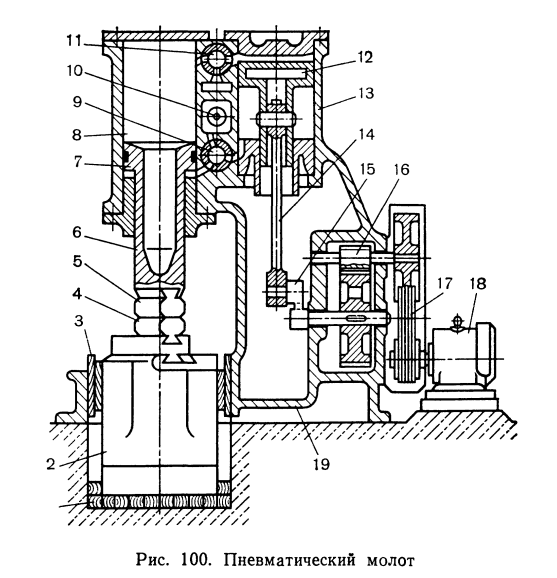

Молот (рис. 100) состоит из рабочего цилиндра 8 с поршнем 7, штоком 6 и верхним бойком 5; компрессорного цилиндра 13 с поршнем 12; привода компрессорного цилиндра состоящего из электродвигателя 18, ременной передачи 17, редуктора 16, кривошипного вала 15 и шатуна 14.

Рабочий и компрессорный цилиндры соединены друг с другом верхним и нижним воздушными каналами с кранами управления 9—11. Краны поворачиваются с помощью рукоятки управления.

На молотах с массой падающих частей до 250 кг дополнительно к ручному управлению устанавливается педаль для ножного управления. Нижний боек 4 крепится к шаботу 2, установленному на фундаменте на деревянных брусьях 1. Детали молота крепятся в литой чугунной станине 19, а шабот фиксируется в окне станины с помощью деревянных клиньев 3.

Принцип действия молота следующий. В исходном положении поршень 7 занимает крайнее нижнее положение, поршень компрессора — крайнее верхнее. Верхний боек 5 лежит на нижнем или на заготовке. При включении электродвигателя кривошипный вал 15 начинает поворачиваться и перемещать поршень 12 компрессорного цилиндра вниз. Под поршнем компрессора воздух сжимается, через канал в нижнем кране 9 попадает в нижнюю часть рабочего цилиндра и давит снизу вверх на рабочий поршень. В этот момент верхняя полость рабочего цилиндра через краны 10 и 11 соединяется с атмосферой и, так как в нем нет избыточного давления, рабочий поршень начинает подниматься вверх. Когда поршень 12 начнет подниматься вверх, то над поршнем 8 создастся повышенное давление и подвижные части молота начнут с ускорением двигаться вниз и нанесут удар по заготовке.

Кроме пневматических молотов в кузницах и мастерских применяются винтовые прессы и фрикционные молоты. Винтовые прессы с ручным приводом применяются для чеканки, обрезки заусенцев, запрессовки деталей и пробивки фасонных отверстий в листовых заготовках.

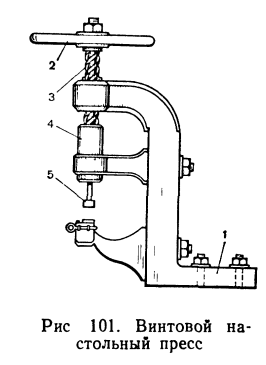

На рис. 101 показан ручной винтовой пресс для пробивки фасонных отверстий (отдушек) на самоварных поддонах и конфорках.

Пресс своим основанием 1 (хвостом) надежно крепится к верстаку. При вращении маховика 2, с жестко закрепленным винтом 3 начинается перемещение вниз ползуна 4 с инструментом (пуансоном) 5. На нижнюю матрицу надевается конфорка, в которой и пробиваются фасонные отверстия.

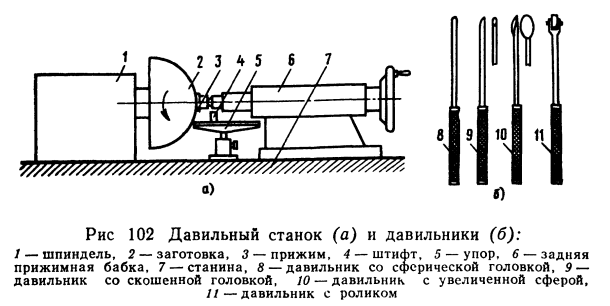

Для давильных работ обычно используют токарный станок (рис. 102), на шпиндель которого закрепляют деревянную колодку — оправку с профилем, необходимым для выдавливания изделия, и заготовку — кружок из латуни.

Оправка обычно изготовляется из дерева, а при выполнении сложных работ, связанных с большими усилиями— из металла.

Круглая металлическая заготовка из листовой меди, латуни, алюминия, низкоуглеродистых сортов стали прижимается к оправке специальным деревянным прижимом при помощи задней бабки станка.

Для выдавливания изделия применяют специальный инструмент — давильники. Они в основном изготовляются из стали, но могут быть из латуни, бронзы и даже твердых пород дерева. Длина рукоятки давильника должна быть свыше 40 см, а рабочий конец может иметь шарообразную или скругленную форму или вращающийся ролик.

Давильники при работе опираются на специальные штифты, которые устанавливаются на упоре. Высота упора чуть ниже оси вращения заготовки. Давильник необходимо держать так, чтобы его рукоятка была направлена к подмышке. Перед работой заготовку и инструмент протирают салом или воском. Выдавливание начинают от центра к краям. Если в процессе выдавливания на заготовке начинают образовываться складки, то ее необходимо отжечь, а затем продолжать процесс выдавливания. После окончания выдавливания края заготовки следует подрезать резцом, поверхность обработать гладильным давильником, а затем шлифовать и полировать.

Дата добавления: 2022-01-31; просмотров: 858;