Технология изготовления декоративных решеток для дачных и садовых участков, для прикрытия батарей, каминов, окон

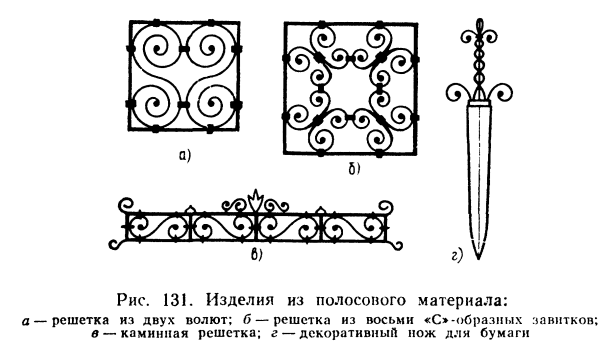

Рассмотрим для примера технологию изготовления небольшой решетки. Фрагмент решетки состоит из рамки, в которую вделаны две волюты (рис. 131).

Для изготовления волют берут полосовой (или прутковый) материал, отрубают зубилом или с помощью подсечки заготовку требуемой длины, которую на коническом роге наковальни или на оправке гнут по шаблону заданной формы. Концы волют необходимо оформлять плотным закованым шариком, или «лапкой». Квадратную рамку делают, изгибая полосу под углом 90° и соединяя концы заклепками или кузнечной сваркой. В тонкой полосе отверстия диаметром 1—2 мм можно пробивать пробойником в холодном состоянии, а в толстой — в нагретом. Для пробивки отверстий заготовку кладут на наковальню над круглым отверстием, устанавливают пробойник и ударяют по нему ручником или молотом. Затем рамку собирают путем склепывания концов. Если же необходимо концы рамки соединить сваркой, то их нагревают под слоем флюса (кварцевый песок, бура или поваренная соль) до температуры белого каления, накладывают один конец полосы на другой и, нанося удары молотом, сваривают.

После того как рамка будет подготовлена в нее вставляют откованные волюты и соединяют их с рамкой с помощью заклепок, а места соединения закрывают тонкой скобкой — «перехватом», чтобы вещь смотрелась «под старину».

Центральный рисунок другой решетки (рис. 131, б) состоит из восьми одинаковых С-образных завитков. Вначале необходимо изготовить шаблон для завитков, а затем из полосы согнуть завитки, пробить в них отверстия для заклепок и собрать в рамку.

Небольшая каминная решетка (рис. 131, в) может быть изготовлена так. Берут полосу сечением 20x1,5 мм и оформляют верхнее и нижнее основания. На верхней полосе закручивают по концам два завитка, а на нижней полосе — два завитка в противоположную сторону. Если необходимо заделать решетку в бетонное основание, то отгибают два конца вниз.

После этого изготовляют пять одинаковых стоек с загнутыми под углом 90° концами, в которых сверлят или пробивают отверстия. Затем по предварительно подготовленным шаблонам готовят четыре одинаковых волюты и три верхних завитка, сверлят в местах соединения отверстия. Из более тонкой полосы готовят 13 скобок — «перехватов» для закрытия склепанных мест. Когда все необходимые элементы решетки будут готовы, приступают к сборке решетки и ее установке.

При помощи этих же несложных технологических операций можно изготовить и декоративный ножик для бумаги. Из листового металла (сечением 30х1 мм) вырезают заготовку ножа (рис. 131, г), оформляют лезвие, а со стороны ручки разрезают ее на пять частей. Две крайние полосы закручивают в большие завитки, две средние получают продольную завивку и их концы закручивают в маленькие завитки, на центральном стержне делают только фигурный крючок на конце. После этого места у основания ручки и на конце перекрывают «перехватами».

Дифовка (формовка) и выколотка — способы холодной обработки листовых материалов из золота, серебра, меди, железа. Этими способами изготовляли украшения, всевозможную посуду— миски, чашки, ложки, кубки, кувшины, кумганы и самовары; различные боевые доспехи — щиты, шлемы, брони «дощатые», наручи, рыцарские латы, различные архитектурные элементы — шары, навершия, детали оформления куполов; металлическую скульптуру.

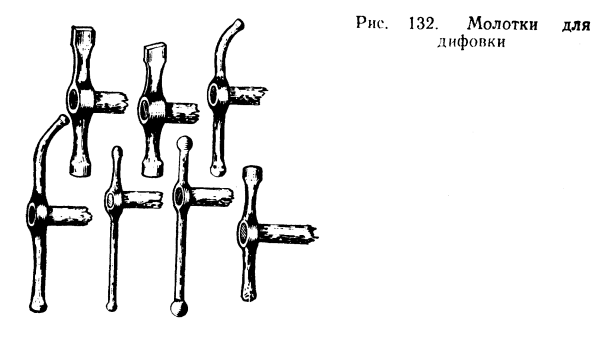

Основной инструмент при дифовке — разнообразные по форме, массе и материалу молотки, а при выколотке— и всевозможные опорные инструменты: наковальни, шпераки, всевозможные подкладные вставки. Принцип дифовки заключается в том, что при ударе по листовому металлу молотком происходит местное сплющивание металла, т. е. уменьшается его толщина, но увеличивается площадь (или длина). Таким образом, если взять круглую плоскую заготовку, положить на наковальню и начать обрабатывать молотком ее центральную часть, то лист начнет изгибаться и приобретать форму сферы. Концентрируя удары в определенных местах и применяя разнообразный подкладной инструмент, можно получать изделия различной формы.

При глубокой вытяжке по краям заготовки образуются гофры, которые при последующей обработке необходимо «посадить», т. е. распрямить. Процессом образования гофр можно управлять, если предварительно наметить их круглогубцами или при помощи специальных молотков и оправок. При этом надо следить, чтобы гофры были низкими и широкими и не завалены в какую-либо сторону. Необходимо обращать внимание и на чистоту рабочей поверхности и инструмента. Ударная поверхность молотка и опорная поверхность наковальни и оправок должны быть хорошо закалены и отшлифованы, чтобы на поверхности металла не образовывались царапины и трещины, которые при дальнейшей обработке приводят к разрыву изделия.

Известно, что по мере обработки металлическим молотком лист нагартовывается (наклепывается), т. е. поверхность его упрочняется и становится более хрупкой. Поэтому для уменьшения наклепа при работе можно применять молотки с плоским или фигурным бойком из твердых пород дерева (бук, граб, клен, самшит и др.). Для продления сроков службы деревянных молотков их обматывают тесьмой на клею и сверху покрывают лаком.

Текстолитовые и резиновые молотки, а также молотки со вставками из красной меди, алюминия или свинца не оставляют следов удара.

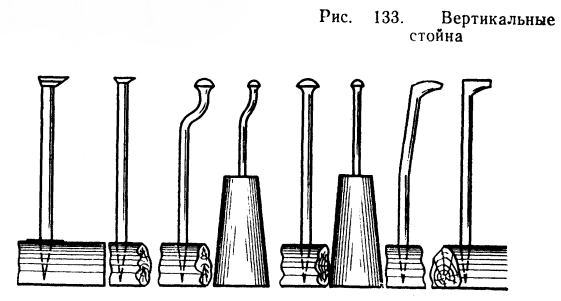

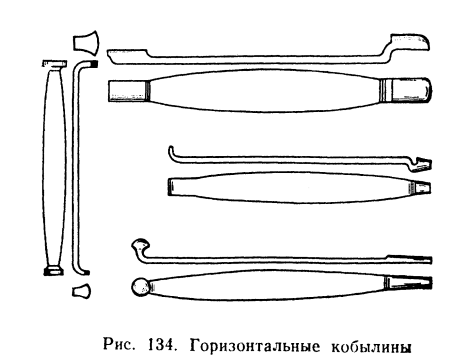

Мастера-дифовщики используют при работе свыше 100 различных молотков (рис. 132), большое число опорных и подкладных инструментов (рис. 133): молотки наводильники — для посадки гофров, гладильники — для правки и выравнивания металла, шаровые — для создания сферических поверхностей, шеечные — для обработки «шеек» ваз, кубков и других торовых поверхностей; опорные и подкладные инструменты — «кобылины» (рис. 134), наковальни, разнообразные шпераки, массивные стойки (амбузы) с выпуклой поверхностью, различные скребки для загибки, подсечки и клепки швов.

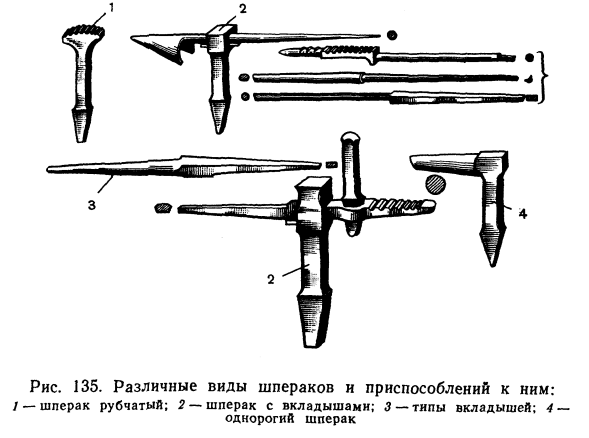

При работе опорный и подкладной инструменты устанавливают в гнездо основной наковальни (рис. 135) или зажимают в стуловых тисках, а иногда вбивают непосредственно в деревянный чурбан или землю.

Для создания монументальных скульптур, а также различных декоративных бытовых изделий применяют выколотку по моделям или шаблонам (металлическим, каменным или деревянным).

Предварительно определяют, на какие элементы должна быть разбита вся форма, затем делают раскрой металла (с учетом вытяжки и посадки) и после отжига по модели начинают выколачивать форму молотками.

При сложных формах, заготовку в процессе работы отжигают несколько раз и снова обколачивают на форме.

После выколотки всех элементов формы их подгоняют друг к другу, обрезая ножницами и опиливая напильниками края, а затем сваривают встык или соединяют фальцем. По мере выколотки и сборки изделия элементы модели удаляются, а само изделие укрепляется (если это монументальная скульптура) специальным каркасом. Следует отметить, что после окончания всей сборки необходимо обработать напильником все швы и довести поверхность до высокого качества.

Выколоткой изготовлялись в старину и корпуса самоваров. Основными центрами по изготовлению самоваров были Тульская область с г. Тулой — «самоварной столицей», Пермская, Московская области, некоторые районы Урала и Кавказа.

В начале XX в. в Туле самовары выпускали 50 фабрик, которые изготовляли около 660 тыс. шт. в год.

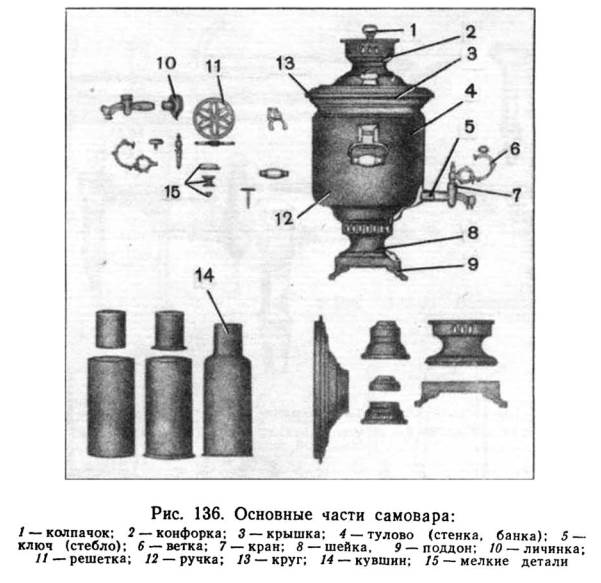

Чтобы рассмотреть технологию изготовления самоваров, необходимо знать наименование основных частей самовара (по терминологии XIX в.).

Самовар состоит из стенки или тулова (центральная часть), крышки, круга, внутреннего кувшина, шейки, поддона, конфорки, ручек, крана, стебла, ветки, репеек, а также из колпачка, донышка с вертушкой, душничка, подшишек с малинками (рис. 136).

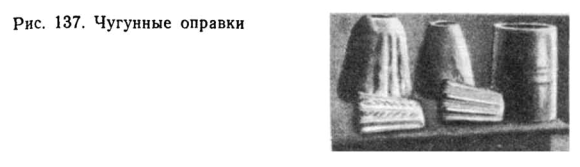

Наиболее ответственной и сложной работой было изготовление стенки — выполнение ее доверялось самым опытным мастерам высшей квалификации. Специалистов по отковке стенок называли «наводильщиками». Они получали прямоугольные листы латуни (так называемые «карты») и начинали «наводить стенку» по следующей технологии: отжигали лист, а затем свертывали в цилиндр, конус и т. д. и края спаивали. Затем форму надевали на чугунную оправку и под ударами молотков различных конфигураций ей придавали заданную форму. Сама оправка крепилась на кобылине — длинном железном стержне с утолщениями на концах, на один из которых садится мастер, а на другой надевается чугунная оправка (рис. 137).

Форма оправки стенки самовара делалась гладкой или граненой, со сложными замысловатыми рисунками.

В зависимости от формы тулова различают и название самоваров: банка — имеет простую цилиндрическую форму без рисунка; рюмка — коническую форму; другие— ваза, шар и т. п. А если поверхность формы имеет ребра и грани, то к основному названию самовара добавляют слово «гранные». Например: рюмка гранная или двугранная.

В настоящее время размер самоваров определяют объемом воды в нем, а раньше — длиной окружности в вершках на уровне ручек. Если длина составляет 15 вершков, то и самовар — пятнадцати вершковый и т. д.

Кувшин — внутренняя труба самовара — состоит из двух частей: цилиндрического низа и горла с заплечиками, которые сваривают между собой в единое целое.

Крышку и шейку изготовляют из листовой латуни на давильных станках.

Поддон, круг, детали краника (корпус крана, стебло, ветка, репейка), ручки — все эти детали раньше изготовляли литьем. Литые детали имели красивые оригинальные формы и украшали самовар. Круги оформлялись кружевными свесами и назывались «цветными», поддоны имели стойки в виде массивных звериных лап, и каждый самовар украшался своей веткой, форма которой практически не повторялась.

После изготовления всех необходимых деталей самовара проводят их очистку от оксидов и жиров, т. е. их «квасят» в слабом растворе серной кислоты, лудят и передают на сборку.

Лудильный цех обычно имел несколько открытых горнов со слабым дутьем или вообще без дутья, а в качестве полуды применялся сплав, состоящий из 80 частей олова и 20 частей свинца.

Собранный самовар поступал в разборный цех, где его полностью разбирали, проверяли качество изготовления, сборки и подгонки всех деталей, проверяли на герметичность и при необходимости устраняли имеющиеся дефекты. И только после этого направляли самовар на полировку и далее на никелировку.

Дата добавления: 2022-01-31; просмотров: 818;