Технология изготовления инструмента и различных художественных изделий

Молоток — основной инструмент кузнеца. Вначале человек использовал в качестве молотка небольшие камни из твердых пород (рис. 103).

Затем к камню была привязана палка — так сделали первый молоток — прообраз всех современных молотков, прошедший путь в несколько тысячелетий.

Вначале палка привязывалась к камню сбоку, затем стали применять палку с развилкой, а после того, как человек научился сверлить камень при помощи кварцевого песка, появились молотки с центральным отверстием. По мере развития металлургии молотки стали изготовлять из медных сплавов, а затем и из железа.

В зависимости от назначения молотки имеют различную массу — от нескольких граммов (ювелирные молотки) до 16 кг (кувалды и боевые молоты) — и форму.

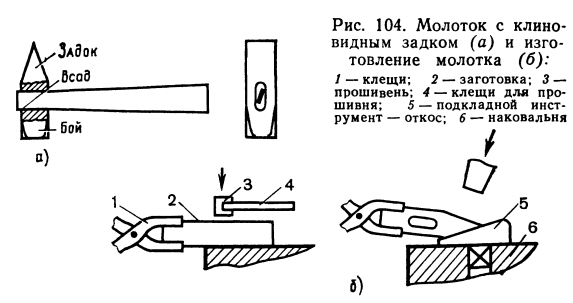

Для изготовления простых по форме молотков (рис. 104) можно использовать стандартный прокат квадратного сечения 40X40 или 50x50 мм из сталей 45, 50, 40Х, У7.

На заготовке пробивают отверстие для рукоятки (всад) при помощи специального овально-конического прошивня. Размер всада зависит от размера молотка, например для головки молотка сечением 40Х Х40 мм, всад имеет размер овала примерно 20x35 мм. Следует иметь в виду, что всад ударного инструмента должен иметь двойной конус для надежного соединения с рукояткой при помощи «заершенного» клина. Длина такого клина обычно равна 2/3 ширины молотка.

После обработки всада протягивается задок. Лучше всего его оформлять на специальном подкладном инструменте— откосе. Затем гладилками отделывается вся поверхность молотка. В последнюю очередь отковывают боек и отделывают фаски. Нижнюю ударную часть бойка и верхнюю хвостовую часть (задок) термообрабатывают.

Для изготовления фигурного молотка (рис. 105) берут соответствующую заготовку круглого или восьмигранного сечения и прошивнем пробивают всад для ручки.

Необходимо иметь в виду, что после четырех-пяти ударов прошивень надо вынимать для охлаждения. Затем заготовку с обеих сторон от отверстия обжимают и расковывают щечки на специальной оправке. Для скругления щечек применяют другую оправку. После оформления центральной части обрабатывают ударную часть, намечают хвостовую часть и затем молоток отрубают от целой заготовки. Если задок необходимо оформить в виде шара, то вначале его обрабатывают молотком, а окончательную круглую форму придают в специальных парных обжимках.

Гладилки отличаются от молотков увеличенной рабочей поверхностью и мощным задком, по которому при работе наносятся удары молотом.

Для изготовления гладилок берется заготовка, примерно равная по размеру сечения нижней рабочей части. Затем оттягивается центральная часть, пробивается всад и оформляется хвостовик. Следует иметь в виду, что всад для подкладного инструмента в отличие от всада для ударного инструмента делается прямым, т. е. без конусов, а рукоятка вставляется без расклинивания. Хвостовик гладилки делается с фасками и его рабочая поверхность имеет некоторую сферичность.

Если подходящих по размерам заготовок нет, то заготовку осаживают, а затем обрабатывают по приведенной технологии.

Аналогичным способом изготовляют другой подкладной инструмент: подбойки, обжимки, раскатки и т. п.

Пробойники и зубила изготовляют по примерно аналогичной технологии. После оформления всада и хвостовой ударной части обрабатывается рабочая часть. У пробойников в зависимости от назначения рабочая часть может быть круглой, квадратной, овальной или прямоугольной. Размеры сечения рабочей части зависят от размеров пробиваемых отверстий. Для облегчения вытаскивания пробойника из пробиваемого отверстия предусматривают конусность рабочей поверхности 3—5°.

При изготовлении рабочей части зубила необходимо учитывать, что для рубки металла в холодном состоянии рабочая часть делается более толстой, а для рубки в горячем состоянии — значительно тоньше. При этом режущая кромка в первом случае затачивается под углом 60°, а во втором случае — 30°.

Парный подкладной инструмент состоит из верхнего инструмента (верхника) с рукояткой и нижнего (нижника), который своим хвостовиком (квадратного сечения) устанавливают в соответствующее отверстие наковальни. Изготовляют верхний инструмент так же как молоток или гладилку, а нижний — путем протяжки хвостовика из заготовки большего размера и дальнейшей обработки рабочей части. Причем окончательная обработка рабочей части осуществляется «в паре» на оправке заданной формы.

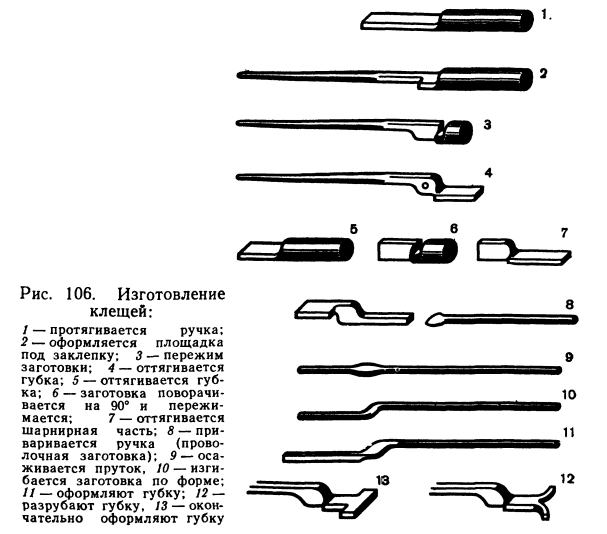

Изготовление клещей требует большого опыта и определенного навыка работы с кузнечным инструментом. Клещи следует ковать (рис. 106) из низкоуглеродистых сталей 10, 15, 25.

Берут пруток диаметром 30 мм и протягивают ручку (цевку) и площадку под заклепку, затем заготовку переворачивают на 90°, пережимают и оттягивают рабочую часть — губку. Окончательную отделку головной части клещей ведут на оправке.

Другой способ ковки клещей заключается в том, что вначале протягивают губку длиной 70—90 мм, затем заготовку поворачивают на 90°, пережимают, протягивают и оформляют шарнирную часть клещей. После этого отдельно обрабатывают рукоятку вначале на квадрат, т. е. с прямоугольным сечением, а в конце — на диаметр 8—10 мм. Затем губку и рукоятку нагревают под слоем флюса до сварочной температуры и сваривают кузнечной сваркой.

Мелкие клещи отковывают из круглого прутка, путем осаживания его на небольшом участке, затем изгибают по форме и протягивают рабочую и шарнирную части, прошивают отверстие, соединяют две половинки и окончательно обрабатывают все клещи в сборе.

Если необходимо придать губкам более сложную специальную форму, то переднюю часть одной из губок разрубают вдоль, концы разводят и на оправке окончательно обрабатывают до необходимой формы.

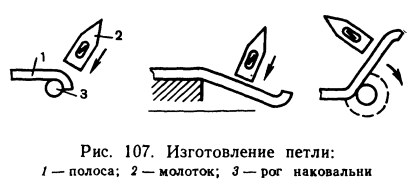

Шарнирные петли изготовляют различными способами. Если шарнир будет работать при небольших нагрузках, то его можно сделать просто гибкой на круглой оправке. Вначале отгибают конец полосы (рис. 107), затем заготовку переворачивают на 180° и отгибают участок, равный длине окружности втулки, в противоположную сторону на угол 45—60°.

После этого заготовку снова переворачивают на 180° и догибают ушко на оправке до полного замыкания контура.

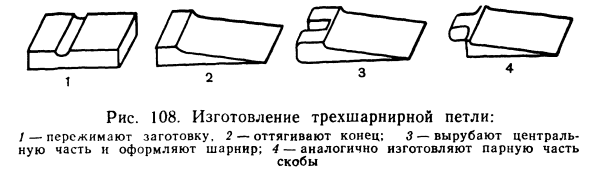

Трехшарнирную петлю из толстого материала (полосы) можно отковывать по следующей технологии. Заготовку пережимают (рис. 108), оттягивают конец и отрубают от основной полосы.

Пробивают отверстие и вырубают центральную часть. Затем пробивают отверстие под ось. Вторая половина петли делается аналогично первой, но отрубаются верхнее и нижнее ушки. После пробивки отверстия под ось петлю собирают и обрабатывают в сборе.

Дата добавления: 2022-01-31; просмотров: 789;