Окончательная обработка изделий

Термическая обработка кузнечных изделий.Свойства материала зависят от его структуры (внутреннего строения), а изменить их можно только путем термообработки, которая включает в себя нагрев, выдержку и охлаждение. Различают четыре основных вида термической обработки: отжиг, нормализацию, закалку и отпуск.

Отжиг предназначен для снятия внутренних напряжений, повышения пластичности и вязкости материала и снижения его твердости. Отжиг осуществляют путем нагрева материала до температуры фазовых превращений, с последующим медленным охлаждением. Различают два типа отжига.

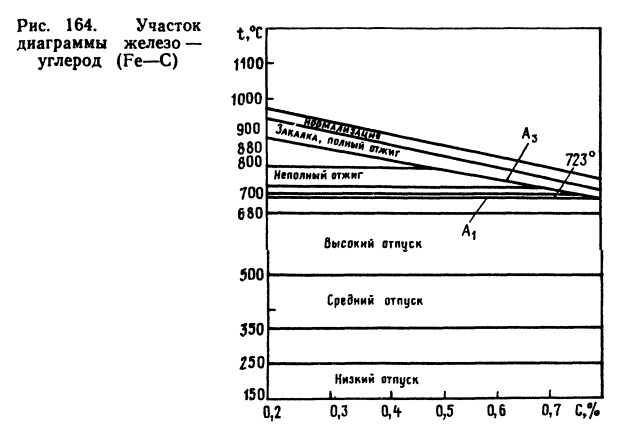

Полный отжигсостоит в нагреве сталей до температуры выше линии А3 на 30—50 °С (рис. 164), выдержки при этой температуре до полного прогрева заготовки и медленном охлаждении вместе с печью.

Неполный отжиг состоит в нагреве поковок до температуры А1 + (20-f-40°C) и охлаждении вместе с печью.

Отжиг применяют для сталей с высоким содержанием углерода и легирующих элементов.

В практической деятельности при холодной обработке металла (чеканке, волочении, дифовке и т. п.) необходимо проводить рекристаллизационный отжиг для устранения наклепа. Для холоднокатаных листов из углеродистой стали отжиг проводят при температуре 680—700 °С, для холоднотянутых прутков и проволоки из легированных сталей — при 700—730 °С. Время выдержки 25—30 мин.

Нормализация предназначена для снятия внутренних напряжений, полученных в результате обработки и улучшения структуры. Деталь нагревают на 30—50° выше линии Аз и охлаждают на воздухе.

От полного отжига нормализация отличается скоростью охлаждения. Твердость и прочность металла выше, чем после отжига.

Закалка предназначена для повышения твердости и прочности детали. Температура нагрева стали при закалке должна быть так же, как и при полном отжиге, выше линии Аз на 30—70 °С.

Время нагрева зависит от размеров детали и теплопроводности стали и обычно определяется экспериментально. Низкоуглеродистые стали (до 0,2 % С) практически не закаливаются, т. е. их твердость не повышается.

Скорость охлаждения при закалке зависит от охлаждающей среды и формы изделия. Если при закалке стали 45 в кипящей воде происходит приращение твердости НВ только на 15 ед., то при закалке в мыльной воде при температуре 20 °С уже на 40 ед., а в воде, насыщенной содой, — на 45 ед.

Закаливаемость — способность стали при закалке принимать высокую твердость.

Под прокаливаемостью понимают глубину проникновения закаленной зоны, т. е. расстояние от поверхности до сырого слоя. Прокаливаемость каждой стали определяется экспериментально. Например, для стали с содержанием углерода 0,8 % прокаливаемость составляет 5—6 мм.

С введением в сталь легирующих элементов закаливаемость и прокаливаемость увеличиваются. Однако температура нагрева легируемых сталей под закалку по сравнению с углеродистыми сталями выше на 10— 20 °С, и следует увеличивать время нагрева.

Различают несколько способов закалки.

Для деталей простой формы закалку проводят в одном охладителе. Нагретую до температуры закалки деталь быстро переносят в охладитель. При этом способе возникают большие термические напряжения, для устранения которых требуется отпуск.

Для деталей более сложной формы часто используют прерывистую закалку в двух средах. Нагретую деталь вначале опускают в воду, а затем для окончательного охлаждения в масло (закалка «через воду в масло»). Этим способом обычно закаливают инструменты из высокоуглеродистых сталей.

Закалку с самоотпуском проводят в одном охладителе и прерывают, когда сердцевина имеет еще значительную температуру. Вследствие этого поверхностные слои снова нагреваются, после чего деталь охлаждают. Этот вид закалки применяют в мелкосерийном производстве при изготовлении инструментов (зубил, плашек, кернов и т. п.).

Часто проводят поверхностную закалку, при которой поверхностный слой становится твердым, а сердцевина остается мягкой. Для этого поверхность детали нагревают до температуры закалки, а затем быстро охлаждают. Нагрев детали осуществляют пламенными горелками или в ваннах с расплавленными металлами или солями.

Пламенную поверхностную закалку применяют для закалки изделий с большой площадью поверхности. Толщина закаленного слоя в этом случае 2—4 мм.

Наиболее равномерный и быстрый нагрев для поверхностной закалки дает нагрев в ваннах с расплавленным металлом или солями. Этим способом пользуются при закалке мелких деталей простой геометрической формы.

При закалке инструментальных сталей используют печи с температурой нагрева 700—800 °С, а для легированных и быстрорежущих сталей — до 1000—1325 °С следующих видов: камерные или пламенные, муфельные и печи-ванные, наполненные расплавами солей или металлом.

Нагрев деталей в солевых растворах происходит в более короткое время, чем в камерных печах, и при этом точно выдерживается температура нагрева. Так, солевой раствор из хлористого натрия (28 частей) и хлористого калия (72 ч) применяется для нагрева сталей до температуры 540—870 °С, а расплав хлористого бария — до температуры 1100—1350°С.

Отпуск — окончательная термическая обработка — применяется для снятия внутренних напряжений в закаленных деталях, повышения вязкости и пластичности, а также уменьшения твердости.

Существуют три вида отпуска: низкотемпературный, среднетемпературный и высокотемпературный.

При низкотемпературном отпуске деталь нагревают до 150—250 °С, выдерживают при этой температуре 1— 3 ч и охлаждают на воздухе. Этот вид отпуска применяют для инструментальных сталей, в основном после поверхностной закалки. Твердость при этом отпуске практически не снижается.

При среднетемпературном отпуске температура нагрева детали уже повышается до 350—400 °С. В этом случае получают изделия сравнительно высокой твердости, хорошей упругости и достаточной вязкости. Среднетемпературному отпуску подвергаются пружины и рессоры.

При высокотемпературном отпуске деталь нагревают до 450—650 °С, что существенно повышает ударную вязкость и поверхностную твердость. Поэтому этот отпуск часто называют улучшением и применяют для деталей, работающих при ударных нагрузках.

Для определения температуры при отпуске инструментов в практике часто пользуются цветами побежалости. Очищенное от окалины стальное изделие при нагреве начиная с 210 °С образует тонкую пленку оксидов определенного цвета от бледно-желтого до серого (см. приложение 4).

Практически отпуск проводится так: поверхность закаленного инструмента зачищают и кладут его в печь. По мере нагрева на чистой поверхности инструмента появляются цвета побежалости, по которым определяют температуру нагрева. При достижении необходимой температуры деталь вынимают и охлаждают.

Когда требуется высокая твердость только рабочей поверхности, проводят закалку с отпуском следующим образом: нагревают деталь до требуемой температуры, после чего охлаждают только рабочие поверхности. Затем, вынув деталь из воды, быстро зачищают рабочую поверхность и следят за изменением цветов побежалости.

В то время, когда появится определенный цвет, деталь опускают в воду до полного охлаждения.

Чтобы повысить твердость низкоуглеродистых сталей применяют цементацию для насыщения поверхности углеродом.

Наиболее широко распространена газовая цементация, которая впервые была осуществлена известным металлургом П. П. Аносовым на Златоустовском заводе. При газовой цементации деталь нагревают до температуры 930—950 °С в герметичных печах в атмосфере природного газа (92—96 % метана). В этом случае сталь насыщается углеродом до 2 %, глубина слоя зависит от времени выдержки. Обычно скорость цементации составляет 0,1 мм за 1 ч выдержки. Для получения глубины цементации 1—1,5 мм деталь выдерживают 8—12 ч.

Большее распространение получила цементация твердым карбюризатором. Детали помещают в металлический ящик, пересыпают их смесью древесного угля или угля из животных веществ — рогов, копыт, костей (75—85 % объема) с активаторами типа углекислого бария (ВаСОз) или соды (Na2C03). Ящик плотно закрывают, обмазывают огнеупорной глиной и помещают в печь с температурой 900—950 °С. После продолжительной выдержки (12—15 ч) ящик вынимают, охлаждают и извлекают из него детали. Затем все детали подвергаются закалке с низким отпуском.

В настоящее время цементацию проводят при помощи пасты, состоящей из смеси сажи (55%), кальцинированной соды (30 %) и щавелево-кислого натра (15%), размешанных в воде. Обмазанные детали упаковывают в ящик, который герметизируют и нагревают до 900—920 °С в течение 2—2,5 ч. Этот способ увеличивает производительность, но толщина науглероженного слоя уменьшается до 0,7—0,8 мм. После цементации деталь подвергают закалке с низким отпуском. Это обеспечивает получение высокой твердости на поверхности и мягкой сердцевины.

Дата добавления: 2022-01-31; просмотров: 1184;