Сплавы металлов: состав, структура твердых растворов и свойства

Введение в металлические сплавы. Чистые металлы редко применяют в машиностроении, поскольку они не обеспечивают необходимого комплекса механических свойств и технологических свойств для изготовления деталей. Широкое распространение получили сплавы, состоящие из двух или более элементов, которые называются компонентами. Компонентами могут быть как различные металлы, например, медь и цинк, так и металлы с неметаллами, например, железо и углерод. Получают такие материалы различными методами, включая сплавление компонентов, спекание, электролиз и возгонку, что позволяет целенаправленно управлять их характеристиками.

Формирование структуры сплавов в жидком состоянии. В жидком состоянии компоненты, входящие в сплав, почти всегда растворяются друг в друге, формируя однородный жидкий раствор. В таком растворе атомы различных элементов равномерно перемешаны между собой, что иллюстрирует рисунок 3.1, демонстрирующий хаотичное распределение атомов. Именно эта начальная однородность во многом предопределяет дальнейшее поведение материала при фазовых переходах. Ключевые свойства будущего сплава зависят главным образом от взаимодействия этих компонентов в процессе его затвердевания, которое может приводить к образованию различных структур.

Рис. 3.1. Микроструктура и элементарные ячейки кристаллических решеток сплавов из двух компонентов (А — белые шарики; В — черные шарики)

Кристаллизация и образование твердых растворов. При затвердевании сплавов может образоваться твердый раствор, химическое соединение или механическая смесь. В случае твердого раствора при переходе в твердое состояние сохраняется однородность распределения атомов различных компонентов. В процессе кристаллизации атомы компонентов встраиваются в единую кристаллическую решетку, формируя однородные и одинаковые по составу зерна. Важно отметить, что с помощью металлографического микроскопа визуально различить отдельные компоненты, входящие в такой сплав, невозможно, что подтверждает его высочайшую однородность на микроуровне.

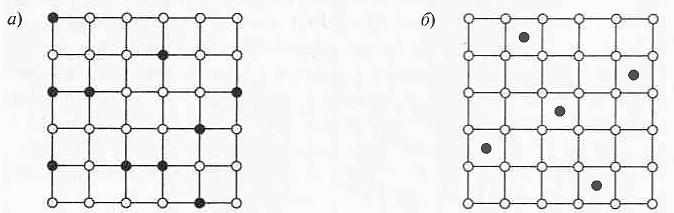

Кристаллическая решетка твердых растворов. Твердый раствор, аналогично чистому металлу, характеризуется однотипной кристаллической решеткой. Однако ключевое различие заключается в том, что в решетке чистого металла все узлы заняты атомами одного вида, тогда как в решетке твердого раствора они заняты атомами различных компонентов, составляющих материал. В некоторых системах, таких как сплав меди с никелем, наблюдается неограниченная растворимость компонентов при любом их количественном соотношении, что схематически представлено на рисунке 3.2. Это явление приводит к формированию непрерывного ряда растворов с плавно изменяющимися свойствами.

Рис. 3.2. Расположение атомов в кристаллической решетке твердых растворов: а — твердый раствор замещения; б — твердый раствор внедрения

Физико-механические свойства твердых растворов. Свойства сплавов, образующих твердые растворы, изменяются плавно при варьировании концентрации компонентов и всегда отличаются от свойств исходных чистых элементов. Данные материалы обладают рядом ценных для промышленности характеристик. Они, как правило, значительно тверже и прочнее, чем любой из входящих в них компонентов, сохраняя при этом хорошую пластичность. Это уникальное сочетание прочности и пластичности обеспечивает их высокую технологичность при обработке давлением, такой как ковка, штамповка и прокатка.

Функциональные характеристики и применение. Кроме выдающихся механических свойств, сплавы типа твердых растворов демонстрируют высокое электросопротивление, которое остается стабильным при изменении температуры. Это делает их незаменимыми в электротехнике для изготовления реостатов и нагревательных элементов. Еще одним критически важным свойством является их повышенное сопротивление коррозии по сравнению с чистыми металлами, что расширяет область их применения в агрессивных средах, включая химическое машиностроение и судостроение. Благодаря этому комплексу свойств, они являются основным конструкционным материалом в современных технологиях.

Классификация структур сплавов после кристаллизации. Помимо твердого раствора, при затвердевании сплавов могут формироваться и другие типы структур. Если компоненты вступают в химическую реакцию, образуется химическое соединение с собственной, отличной от исходных компонентов, кристаллической решеткой и строго определенным составом. Такие соединения, например, карбид железа (цементит), обычно отличаются очень высокой твердостью и хрупкостью. В другом случае, компоненты могут не растворяться друг в друге и не образовывать соединений, кристаллизуясь по отдельности и формируя механическую смесь.

Сравнительный анализ типов структур сплавов. Каждый тип структуры определяет совокупность свойств материала. Механическая смесь сочетает свойства своих составляющих, но часто уступает по твердости твердым растворам и химическим соединениям. Химическое соединение придает сплаву максимальную твердость и износостойкость, но обычно за счет потери пластичности. Твердый раствор представляет собой наиболее сбалансированную структуру, обеспечивающую оптимальное сочетание прочности, пластичности и ряда специальных свойств, что объясняет его повсеместное использование для изготовления ответственных деталей и конструкций.

Влияние легирования на свойства твердых растворов. Свойства твердых растворов можно целенаправленно изменять путем введения дополнительных легирующих элементов. Атомы легирующего элемента, растворяясь в основной кристаллической решетке, создают искажения, которые затрудняют движение дислокаций, что приводит к упрочнению материала — явлению, известному как твердорастворное упрочнение. Этот принцип лежит в основе создания большинства конструкционных сталей, где атомы углерода растворяются в железе, а также многочисленных сплавов на основе меди, алюминия и никеля, свойства которых тонко настраиваются под конкретные инженерные задачи.

Заключение о роли сплавов в современной промышленности. Таким образом, именно сплавы, а не чистые металлы, составляют основу современного машиностроения и других высокотехнологичных отраслей. Способность формировать при кристаллизации различные структуры, и в первую очередь — твердые растворы, позволяет инженерам и материаловедам проектировать материалы с заранее заданным комплексом свойств. Возможность управления такими параметрами, как прочность, пластичность, коррозионная стойкость и электропроводность, через изменение химического состава и структуры, делает сплавы универсальным и незаменимым материалом в промышленности.

Дата добавления: 2025-11-12; просмотров: 134;