Примеры конструкции зубчатых колес

Зубчатое колесо - одна из самых распространенных деталей передаточных механизмов в современной технике. Чаще других используются цилиндрические зубчатые колеса, передающие вращение между параллельно расположенными валами. В приборах и других малонагруженных механизмах обычно это прямозубые цилиндрические колеса, у которых линия зуба параллельна геометрической оси вала. Косозубые колеса могут применяться лишь в технически обоснованных случаях (в основном для уменьшения шума, увеличения прочности зуба и для обеспечения заданного межосевого расстояния передачи).

Конструированию зубчатого механизма в целом, а также выбору формы и конструкции зубчатых колес должен предшествовать кинематический расчет механизма, целью которого является определение числа зубчатых ступеней, передаточного числа каждой ступени и чисел зубьев всех колес.

Выбор конструкции зубчатых колес тесно связан с требованиями к механизму (необходимые габариты, условия эксплуатации, компоновка, точность, прочность) и в значительной степени определяется традициями предприятия или отрасли, в которой он проектируется.

В процессе конструирования зубчатого колеса решается комплекс вопросов.

1. Определение модуля и расчетных диаметров зубчатого венца, связанное с расчетами на прочность.

2. Выбор формы колеса. Конструкции колес и рекомендуемые размеры приведены в гл.7 (параграф 7.1) и в гл.9 (см. рис.9.5 и 9.6). В обоснованных случаях отдельные размеры могут быть изменены, например, увеличена длина ступицы.

3. Способ крепления колеса на валу связан в основном с технологичностью конструкции (см. 10, параграф 11). В приборостроении при диаметрах посадочного отверстия в пределах 3...10 мм наиболее часто используют штифтовое соединение. Исключение представляет установка колеса на валу электромашины, так как способ крепления определяется ее конструкцией.

4. Выбор посадки в сопряжении вал - зубчатое колесо связан тоже с технологичностью сборки и разборки узла и с необходимой точностью центрирования зубчатого колеса, см. гл.9, табл.9.1.

5. Выбор материала (см. гл. 11) должен обеспечить наряду с высокой технологичностью изготовления колеса достаточную прочность и износостойкость зубьев.

6. Выбор степени точности колеса и вида сопряжения зубьев в зацеплении.

Нормы точности мелкомодульных передач (при m < 1) регламентирует ГОСТ 9178-81. Степень точности в конечном итоге влияет на колебание угловой скорости ведомого колеса передачи при постоянной угловой скорости ведущего колеса. Неравномерность может измеряться в пределах одного оборота колеса, она вызывается кинематической погрешностью передачи. Неравномерность в пределах зацепления одной пары зубьев вызывается циклической погрешностью. В передаточных механизмах приборов, как правило, используют колеса седьмой или восьмой степеней точности. Колеса более грубой восьмой степени точности отличаются большей шумностью и повышенными динамическими нагрузками при высокой угловой скорости и большим приведенным моментом инерции нагрузки. Зато они более просты в изготовлении и, следовательно, более дешевы.

ГОСТ 9178-81 независимо от степени точности предусматривает несколько видов сопряжения зубьев в зацеплении. Действительный профиль несколько отодвинут от теоретического в тело колеса. В результате такого смещения между рабочими поверхностями зубьев зацепляющихся колес возникает гарантированный зазор. Этот зазор необходим для компенсации погрешностей изготовления и температурных деформаций деталей, для размещения слоя смазки и случайно попавших в механизм твердых частиц. При отсутствии зазора возможно заклинивание колес, исключающее их вращение. В передаточных механизмах приборов используются виды сопряжения F и Е. Сопряжение Е обеспечивает больший зазор, что увеличивает надежность передачи, позволяет ей функционировать при более высоких скоростях вращения, однако в этом случае кинематический мертвый ход будет больше, чем при сопряжении F, что во многих случаях нежелательно, например, для реверсивных передач.

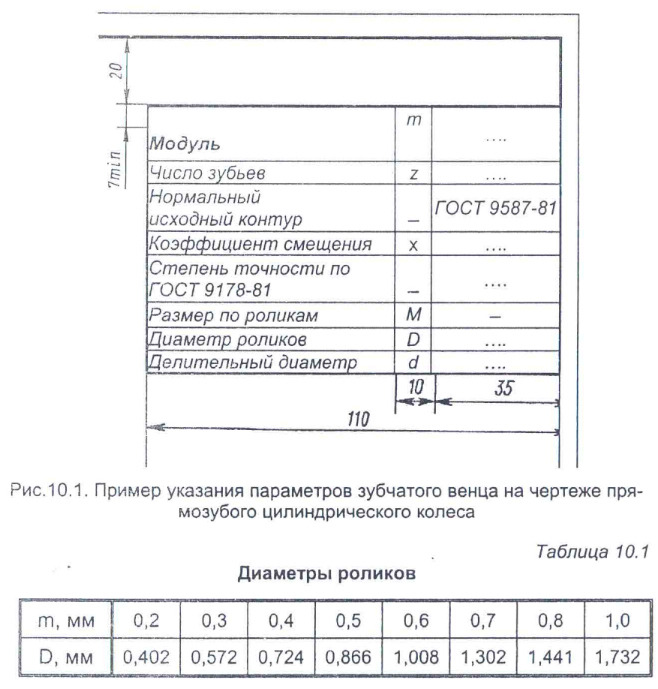

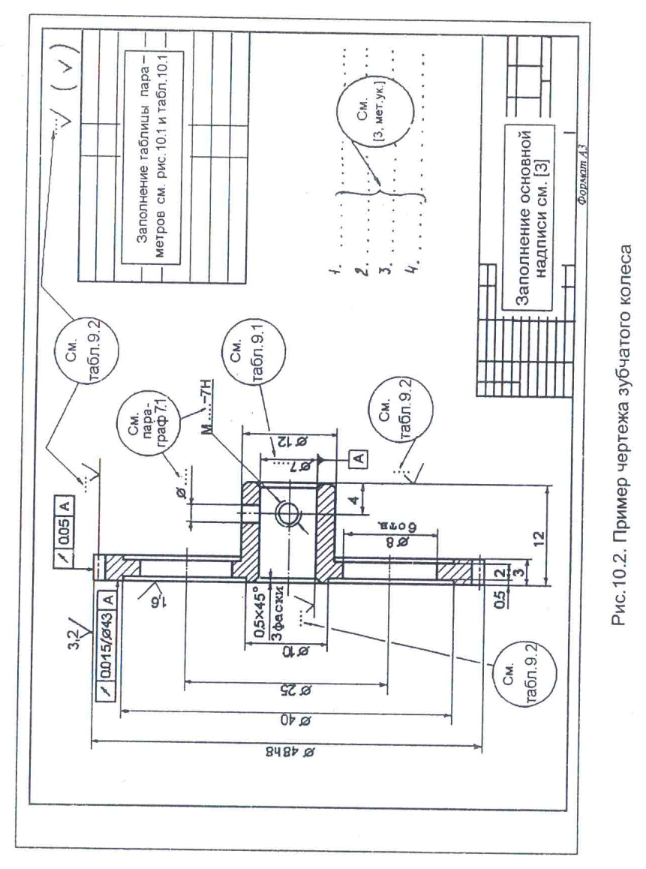

В таблице исходных данных (рис. 10.1), помещаемой на чертеже зубчатого колеса (рис. 10.2), в соответствующей графе указывают степень точности колеса и вид сопряжения, например: 7-F, 8-Е. В задании на курсовой проект недостаточно данных для обоснованного выбора степени точности колес и вида сопряжения, поэтому студент должен назначить эти параметры по своему усмотрению, обосновав выбор в пояснительной записке.

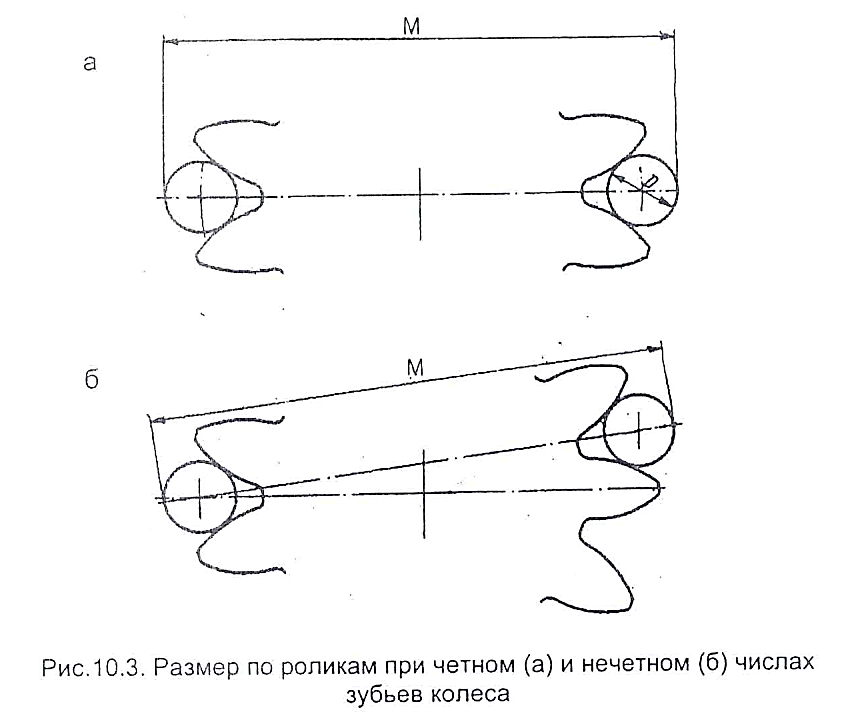

В этой же таблице (см. рис.10.1) приводится размер по роликам М - это контрольный параметр, зависящий от геометрических параметров колес и роликов (рис.10.3). Допускаемые отклонения размера М назначаются в зависимости от степени точности и вида сопряжения зубьев. В курсовом проекте величину этого параметра можно не указывать. Диаметры роликов D, связанные с модулем, приведены в табл.10.1.

Модуль т, число зубьев z и делительный диаметр d соответствуют полученным в результате выполнения расчетов.

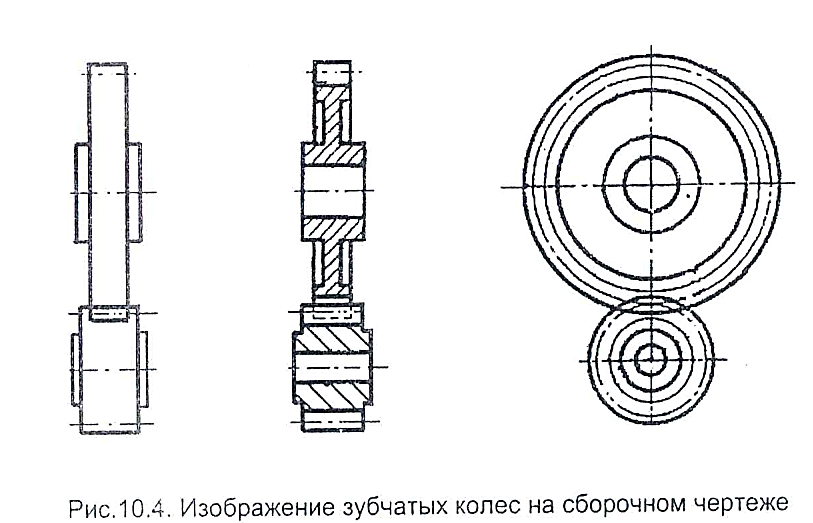

Строка в таблице "Нормальный исходный контур" со ссылкой на ГОСТ 9587-81 необходима для выбора зуборезного инструмента. В данном случае эта ссылка обозначает, что зацепление эвольвентное с углом профиля 20° и с определенным соотношением высоты головки и ножки зуба. На рис. 10.4 приведено изображение зубчатых колес на сборочном чертеже.

Дата добавления: 2022-01-31; просмотров: 1041;