Примеры конструкции валов

Вал - это деталь, вращающаяся в подшипниках, предназначенная для передачи вращающего момента и служащая опорой для закрепленных на ней частей механизма (зубчатых колес, шкивов, муфт, маховичков, рукояток и т.д.). Валы могут быть гладкими и ступенчатыми. Похожую конструкцию имеют и оси, но они не передают вращающего момента. Оси бывают подвижными (вращающиеся оси) и неподвижными. На неподвижных осях с помощью подшипников устанавливают вращающиеся детали. Кроме описанных в этом пособии конструкций валов существуют еще валы специального назначения: коленчатые, гибкие, полые и т.д.

На валу, как и почти на любой детали передаточного механизма, можно выделить следующие элементы или поверхности:

а) базовые поверхности, служащие для фиксации вала в радиальном и осевом направлениях относительно корпусной детали;

б) рабочие поверхности, предназначенные для закрепления установленных на валу деталей (зубчатых колес, муфт, маховичков);

в) свободные поверхности, служащие для связи рабочих элементов и базовых. По свободным поверхностям валы не контактируют с другими деталями механизма.

К различным поверхностям предъявляются, как правило, различные требования к точности их размеров, к погрешностям формы и взаимного расположения поверхностей, к шероховатости.

Процесс проектирования любого вала включает несколько этапов, на каждом из которых решают ряд специфических вопросов:

- определение размеров отдельных элементов вала после изучения прототипов в результате различных расчетов (геометрических, прочностных, расчетов на жесткость и т. п.);

- назначение точности изготовления элементов вала в зависимости от вида сопряжения со смежными деталями и от требований к точности функционирования механизма;

- назначение качества обработки поверхностей в зависимости от выбранной точности и функциональной работоспособности поверхностей;

- выбор материала и термической обработки вала в зависимости от необходимой прочности, износостойкости и требований технологичности;

- выбор защитно-декоративного покрытия в зависимости ОТ климатических условий эксплуатации изделия и эстетических требований.

Большинство конструкторских задач имеет многовариантное решение, Существенное значение при выборе оптимального варианта конструкции имеют традиции предприятия, которое проектирует или изготавливает данное изделие.

Любой вал, кроме передачи вращающего момента, должен воспринимать осевые и радиальные силы и передавать их через подшипники корпусной детали. При установке на валах прямозубых цилиндрических колес, звездочек цепных передач или шкивов ременных передач действуют только радиальные силы; если установлены косозубые, конические, червячные колеса или червяки, возникают еще и осевые силы. Даже если рабочих осевых сил в механизме нет, необходимо предусмотреть их появление в результате вибраций или действия сил инерции, силы тяжести в том случае, когда валы занимают наклонное или вертикальное положение.

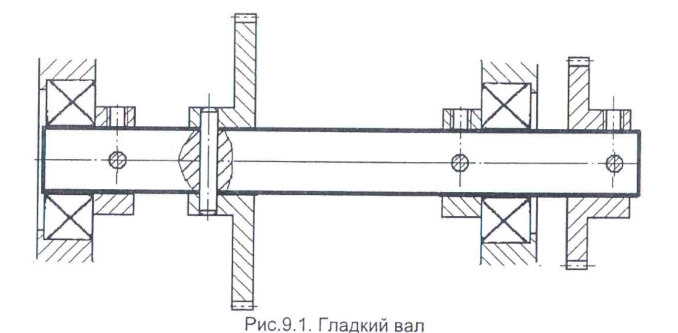

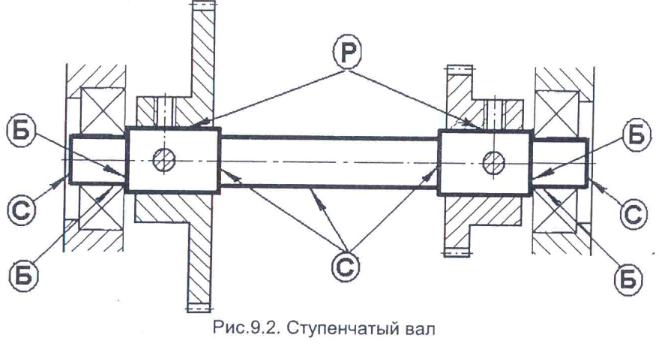

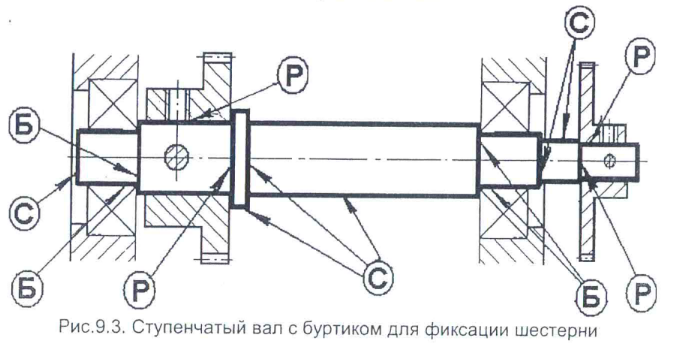

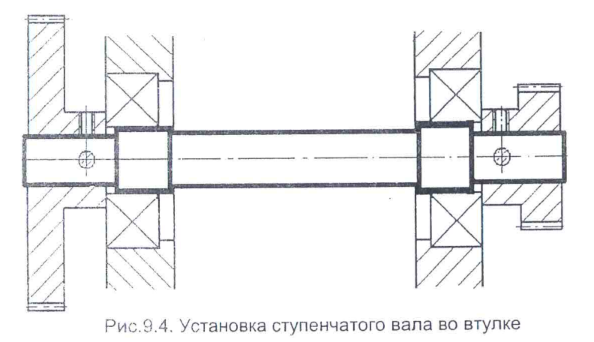

На рис.9.1-9.8 показаны различные конструкции валов в маломощных передаточных механизмах.

Гладкие валы, приведенные на рис.9.1, имеют всего одну цилиндрическую поверхность, отдельные участки которой представляют собой рабочие, базовые и свободные элементы. Требования к этим элементам в отношении точности и шероховатости должны быть различными. Кроме того, на валу необходимо устанавливать специальные втулки, которые обеспечат передачу осевых усилий подшипникам. Для того чтобы обеспечить сопряжение вала с различными по назначению деталями, при выборе посадок приходится использовать непредпочтительную систему вала. Предельно простая геометрическая форма такого вала отнюдь не означает простоту его изготовления. При обработке такого вала и установке на нем отдельных деталей возникают значительные технологические сложности.

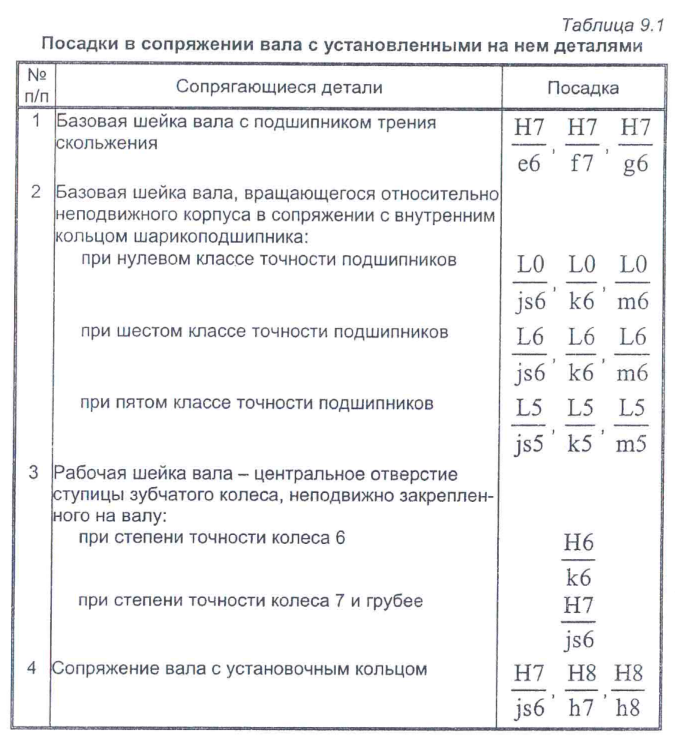

Ступенчатые валы, приведенные на рис.9.2-9.4, обеспечивают возможность раздельной обработки базовых (Б), рабочих (Р) и свободных (С) поверхностей, к каждой из которых предъявляются особые требования к допускаемым отклонениям и параметрам шероховатости. Поля допусков размеров базовых и рабочих цилиндрических поверхностей приведены в табл.9.1. Допускаемые отклонения на чертеже детали в этом случае проставляются рядом с соответствующим размером (например, Æ5кб). Допускаемые отклонения свободных размеров указываются общей записью в одном из пунктов технических требований чертежа (обычно это 12 или 14 квалитет).

Под свободными размерами понимают диаметры свободных поверхностей и размеры, параллельные геометрической оси вала, определяющие расположение свободных торцевых поверхностей (плоскостей) относительно друг друга и относительно рабочих или базовых поверхностей. Осевые размеры, связывающие базовые торцевые поверхности (например, размер А в конструкции 4.4) или определяющие расположение рабочих уступов относительно базовых, обычно выполняют по 9 или 10 квалитетам.

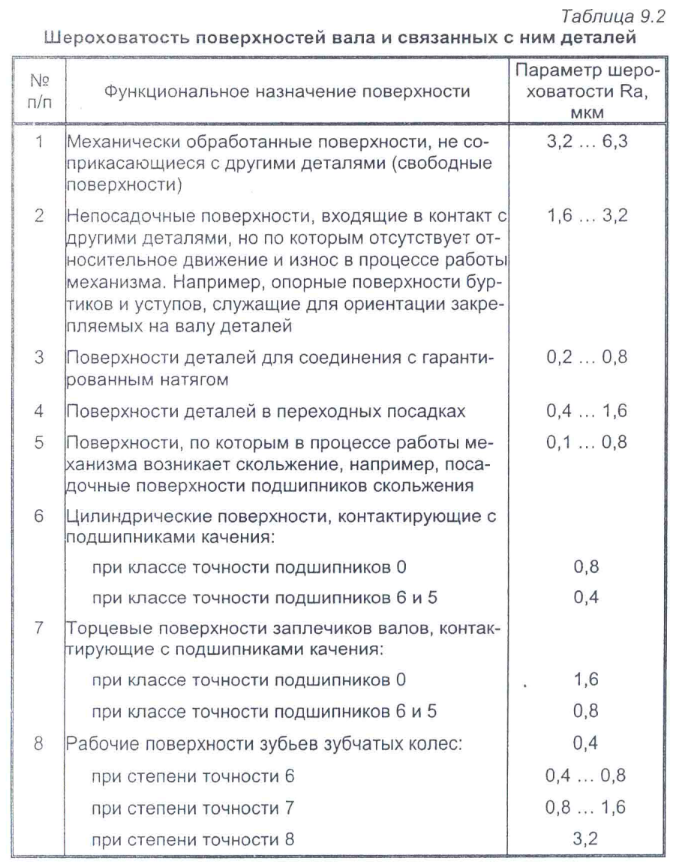

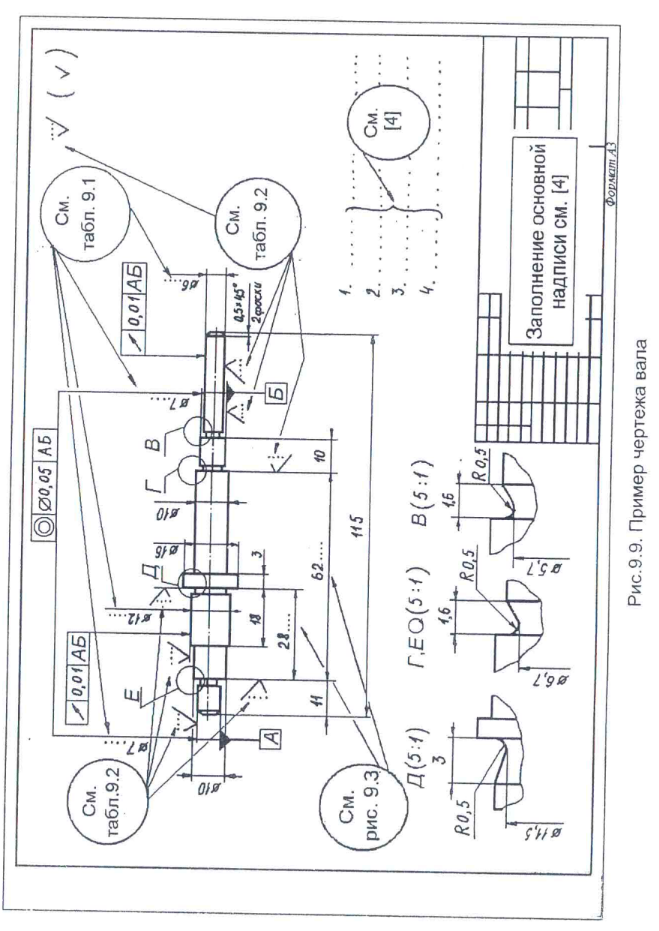

Параметры шероховатости различных поверхностей приведены в табл.9.2. Параметр шероховатости свободных поверхностей (обычно Ra 3,2 или Ra 6,3) указывается в правом верхнем углу чертежа детали (например,  ), для остальных поверхностей - непосредственно вблизи соответствующих поверхностей (рис.9.9).

), для остальных поверхностей - непосредственно вблизи соответствующих поверхностей (рис.9.9).

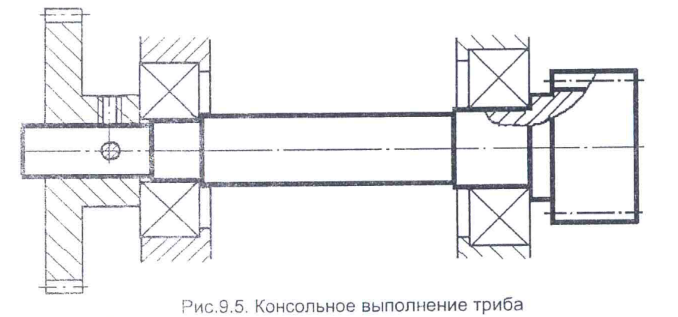

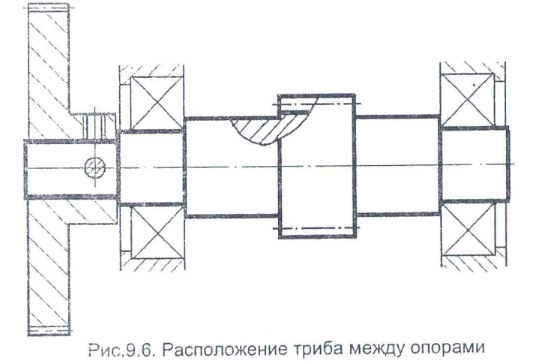

Вал - шестерня - это шестерня, изготовленная заодно с валом (см. рис.9.5 и 9.6). При малых размерах такую деталь называют трибом (в просторечии - трибка). Вал-шестерни применяют в тех случаях, когда делительный диаметр зубчатого колеса ненамного превышает диаметр вала, поэтому изготавливать колесо отдельно нерационально или невозможно.

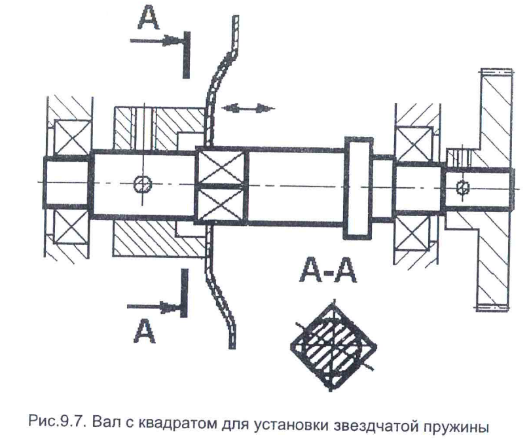

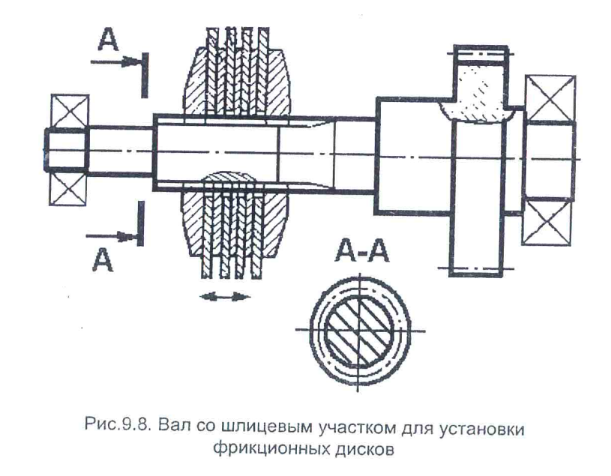

Валы фрикционных предохранительных муфт показаны на рис. 9.7 и 9.8. Характерной особенностью фрикционных муфт является то, что один или несколько фрикционных дисков, вращаясь вместе с валом и передавая ему вращающий момент, могут свободно перемещаться вдоль геометрической оси этого вала. Для подвижного соединения фрикционных дисков с валом можно использовать профильное соединение (на рис.9.7 вал имеет квадратное сечение) либо шлицевое соединение (см. рис.9.8). В малогабаритных конструкциях обычно применяют эвольвентное шлицевое соединение. Существуют и другие способы подвижного соединения дисков с валом.

В маломощных передаточных механизмах вращающиеся детали закрепляют на валах с помощью штифтов. Отверстие под штифт сверлится совместно в вале и в установленной на нем детали в процессе сборки. Диаметр штифта определяется диаметром вала (см. гл. 7). Использование конических штифтов является предпочтительным: соединение деталей с их помощью более надежно и более технологично как при сборке, так и при разборке механизма.

При обработке базовых и рабочих цилиндрических поверхностей вала необходимую точность и шероховатость можно получить в результате чистового точения на токарном станке. Здесь необходимо участие высококвалифицированного рабочего (токаря) и использование высокоточного оборудования (токарного станка), это характерно для единичного и мелкосерийного производства. При таком способе изготовления валиков канавки в местах перепада диаметров (перехода шейки валика от меньшего диаметра к большему) не делают.

При серийном производстве рабочие и базовые поверхности выполняют методом чернового обтачивания с припуском (несколько большего диаметра), а необходимую точность и шероховатость получают в результате обработки на кругло-шлифовальном станке. В этом случае в местах перепада диаметров вала предусматривают канавки для выхода шлифовального круга (см. рис. 9.9). Размер канавок регламентирует ГОСТ 8820-69. При реальном проектировании механизма серийность указывается в техническом задании, а при учебном проектировании вопрос о серийности оговаривается с преподавателем.

Дата добавления: 2022-01-31; просмотров: 940;