Выбор материала для деталей

При выборе материала детали конструктор должен учитывать большое количество факторов, основные из которых прочность, жесткость и масса конструкций, обрабатываемость, стоимость и дефицитность материала, температурные условия работы, агрессивность среды, эстетичность, серийность производства и ряд других, специфичных для данного вида изделий. Многообразие требований нередко усложняет выбор материала деталей и требует проведения технико-экономического анализа. Вообще выбор материала деталей почти всегда является задачей, имеющей многовариантное решение. Поэтому при выборе материалов, как и во многих других вопросах конструирования, принято использовать метод технической аналогии.

В любом устройстве, машине или приборе можно выделить ответственные детали, выбор материала которых должен быть увязан с их геометрическими размерами. В основном это подвижные детали, участвующие в передаче движения: валы, зубчатые колеса, кулачки, детали муфт, упругие элементы. После определения усилий, действующих на эти детали, производят их расчет на прочность или жесткость. Вспомогательные детали механических устройств обычно не рассчитывают на прочность, а материал для них подбирают исходя из технологических соображений.

Подавляющее большинство зубчатых колес и валов, как в приборостроении, так и в машиностроении, изготавливают из стали. При выборе марки стали с точки зрения технологичности следует отдавать предпочтение материалу с более низкими показателями прочности. Режимы обработки менее прочных материалов обеспечивают более высокую производительность, при этом меньше изнашивается режущий инструмент. Правда, при существенных нагрузках использование низкопрочных материалов приводит к увеличению геометрических параметров деталей (диаметров валов и колес, модулей зубьев). Применять высокопрочные материалы следует только в том случае, если в техническом задании особо оговаривается весогабаритная характеристика изделия либо большой ресурс работы.

Для создания условий лучшей приработки зубьев сопряженных колес и для обеспечения их равнопрочное меньшее колесо целесообразно изготовить из более прочного материала. В табл.11.1 приведены материалы, используемые для изготовления валов, зубчатых колес, деталей муфт и других частей передаточных механизмов.

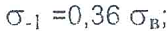

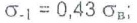

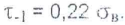

При циклическом характере нагружения деталей во многих случаях за опасное напряжение принимают пределы выносливости  и

и  . В особо ответственных случаях эти механические характеристики определяют опытным путем в ходе длительных испытаний образцов из данного материала, схожих по форме, размерам и состоянию поверхности с рассчитываемой деталью. В учебном проектировании можно использовать следующие соотношения:

. В особо ответственных случаях эти механические характеристики определяют опытным путем в ходе длительных испытаний образцов из данного материала, схожих по форме, размерам и состоянию поверхности с рассчитываемой деталью. В учебном проектировании можно использовать следующие соотношения:

при растяжении и сжатии

при изгибе

при кручении

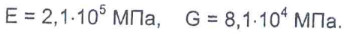

При расчетах деталей на жесткость (например, вала, работающего на изгиб и кручение) необходимо знать модуль продольной упругости материала Е и модуль сдвига G. Если жесткость вала недостаточна, то его скручивание, приводящее к появлению упругого мертвого хода, может нарушить нормальную работу прибора, снизив показатели точности.

Для различных марок углеродистых и низколегированных сталей значения упругих постоянных Е и G практически одинаковы: в среднем

Изменения этих величин в пределах температурного диапазона эксплуатации большинства механизмов несущественны. При термической обработке стали модули Е и G также практически не меняются, в отличие от других прочностных характеристик. Поэтому единственным способом увеличения жесткости стальной детали является изменение размеров, например, уменьшение длины вала либо увеличение диаметра сечения.

В приборостроении почти все стальные детали, в том числе зубчатые колеса и валы, изготавливают из материала в состоянии поставки без какой-либо дополнительной термической обработки. Как правило, это состояние нормализации. На чертеже детали в этом случае твердость материала не проставляется, она указана в ГОСТе, на который есть ссылка в основной надписи чертежа. В случае необходимости для увеличения прочности материал подвергают термообработке и в технических требованиях чертежа детали указывают твердость материала после термообработки. Один из видов термообработки - улучшение: это закалка с последующим высоким отпуском. Получаемая при этом твердость материала для большинства марок сталей не превышает 300 НВ, это позволяет производить обработку металла резанием, т. е. при изготовлении детали использовать такие операции, как фрезерование, токарная обработка, сверление, зубонарезание.

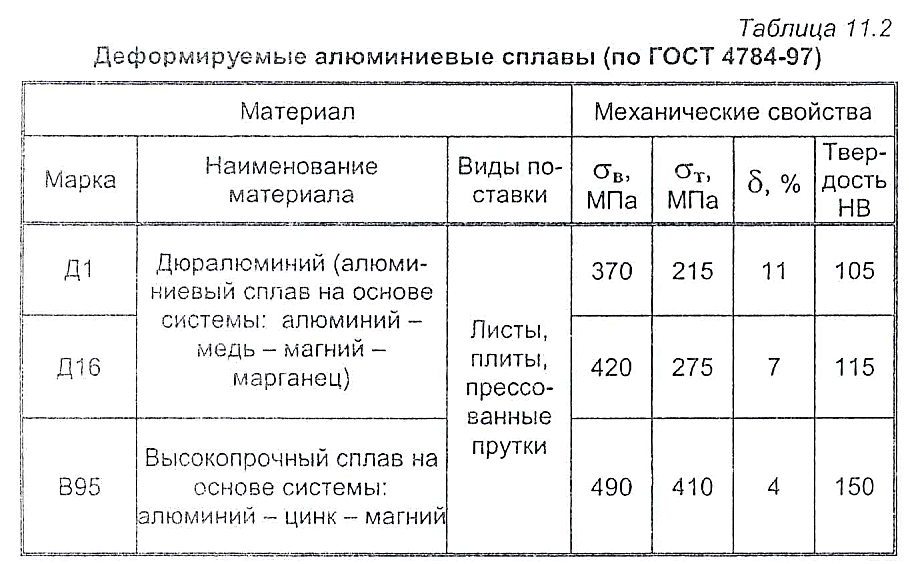

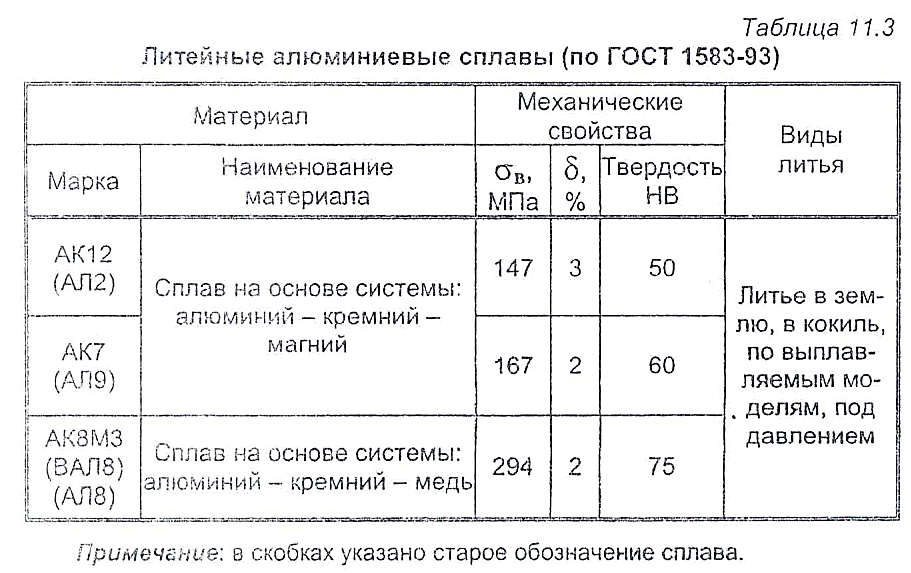

С целью уменьшения массы механизма часть его деталей может быть сделана из легких алюминиевых сплавов. В табл. 11.2 приведено несколько марок таких сплавов, из которых резанием могут быть изготовлены корпуса и корпусные детали, такие как платы, кронштейны, стойки, стаканы, втулки, крышки. Из сплава В95, кроме этого, делают и зубчатые колеса. В табл. 11.3 помещены алюминиевые сплавы для изготовления деталей методом питья. Часть поверхностей литой заготовки в последующем обрабатывают резанием.

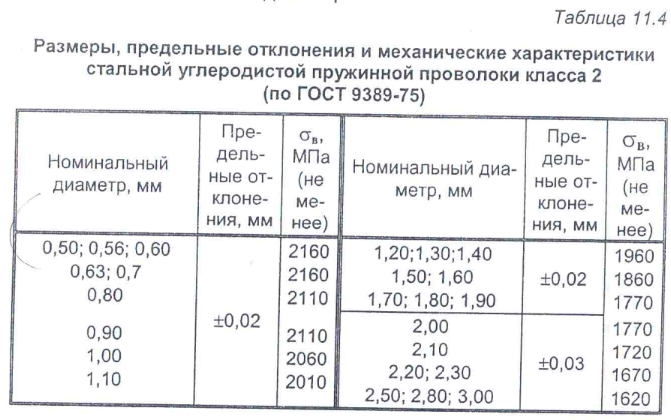

Упругие элементы, встречающиеся в курсовом проектировании передаточных механизмов, - это винтовые пружины (растяжения, сжатия или кручения), пластинчатые и звездчатые пружины. Винтовые пружины небольших размеров изготавливают из специальной термообработанной стальной углеродистой пружинной проволоки методом навивки в холодном состоянии. После навивки производится низкий отпуск для снятия остаточных напряжений.

Проволока выпускается четырех классов: 1, 2, 2А и 3 - различающихся механическими свойствами. В табл. 11.4 приведены размеры и механические свойства проволоки для диаметров от 0,5 до 3 мм. В ГОСТ 9389-75 предусмотрена проволока как меньших, так и больших диаметров.

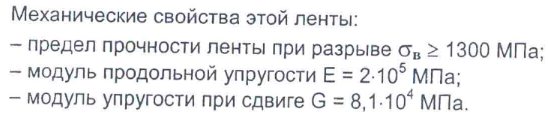

Пластинчатые и звездчатые пружины приборов обычно изготавливают из пружинной ленты ГОСТ 2283-79, выполненной из стали 65Г. Лента выпускается следующих толщин: 0,10, 0,12, 0,14, 0,15, 0,16, 0,17, 0,20, 0,22, 0,25, 0,28, далее (0,30 ... 1,00) через 0,05 мм.

Дата добавления: 2022-01-31; просмотров: 1036;