Конструкции подшипниковых узлов

В процессе проектирования узла с подшипниками качения конструктору необходимо решить целый ряд технических вопросов в соответствии с назначением механизма, серийностью его производства, требуемой долговечностью, точностью, условиями эксплуатации и многими другими факторами.

В опорных узлах малонагруженных механизмов преимущественно используют стандартные однорядные радиальные шарикоподшипники легкой и особо легкой серии по ГОСТ 8338-75. Основные параметры таких подшипников приведены в гл.7. Эти подшипники кроме радиальной нагрузки воспринимают и осевую. Осевая нагрузка может появиться при работе механизма в результате действия инерционных сил или силы тяжести вращающихся деталей даже в случае отсутствия рабочей осевой нагрузки (как, например, в механизмах с прямозубыми зубчатыми колесами).

В большинстве механизмов применяют подшипники классов точности 0 (нормальный класс точности) и 6 (повышенный класс точности). Точность подшипников регламентирует ГОСТ 520-89. Подшипники различных классов точности отличаются друг от друга точностью обработки и шероховатостью посадочных и опорных поверхностей, и главное - радиальным и осевым биением дорожек качения. Выбор точности подшипников должен быть увязан с точностью зубчатых колес, используемых в механизме. При восьмой и более грубой степени точности зубчатых колес рационально устанавливать их на подшипниках класса точности 0, при седьмой степени точности - на подшипниках класса точности 6.

Существуют различные способы установки вала на паре шарикоподшипников. Отличаются эти способы закреплением внутренних и наружных колец подшипников. В результате возникают различия в передаче осевых сил с вращающихся деталей несущей корпусной системе. Если требования к точности механизма не слишком высоки, то выбор схемы безразличен. При этом должны учитываться особенности компоновки, технологичность конструкции, удобство последующего обслуживания и ремонта механизма.

Подробно о способах осевой фиксации валов, выборе и расчете подшипников и о регулировке зазоров в подшипниках см. [4], [9]. Примеры конструкций подшипниковых узлов приведены на схемах 4.1-4.11.

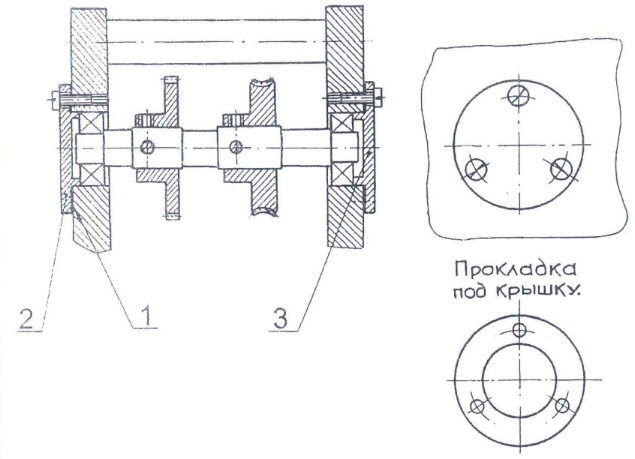

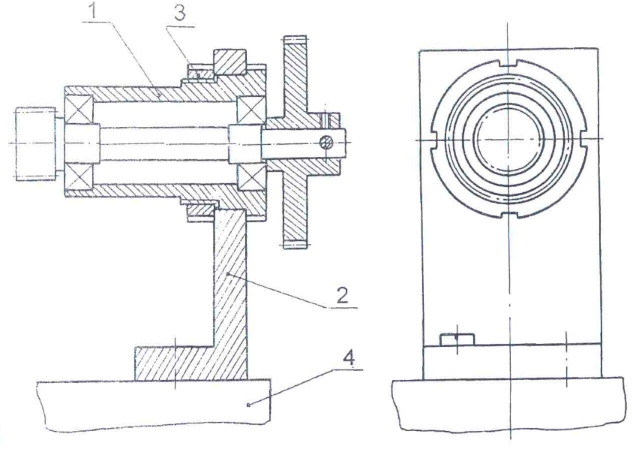

4.1 Установка вала на шарикоподшипниках на двух платах (вариант 1).1. Наружные кольца шарикоподшипников упираются в закрепленные на платах крышки 2. Фланцы крышек могут быть круглыми, как показано здесь, однако чаще фланцы имеют треугольную форму, см., например, конструкцию 4.2. Это позволяет при необходимости соответственно развернув фланцы, размещать их при меньшем межосевом расстоянии. Рекомендуемые размеры крышек приведены в параграфе 7.5.

2. Для нормальной работы подшипников необходимо обеспечить соосность отверстий под них в правой и левой платах. О способах обеспечения соосности см. п. 3 конструкции 4.2.

3. Регулировка зазоров в шарикоподшипниках достигается путем подбора числа прокладок 1, устанавливаемых под крышками 2 и 3 (допустима установка прокладок только с одной стороны).

4. Прокладки обычно изготавливаются из стальной холоднокатаной ленты ГОСТ 503-81 или из латунной ленты ГОСТ 2208-91 Толщина каждой прокладки 0,05...0,1 мм.

5. В графе «Количество» спецификации сборочного чертежа] число прокладок не указывается, а в графе «Примечание» записывается: «Количество по мере надобности, не более...».

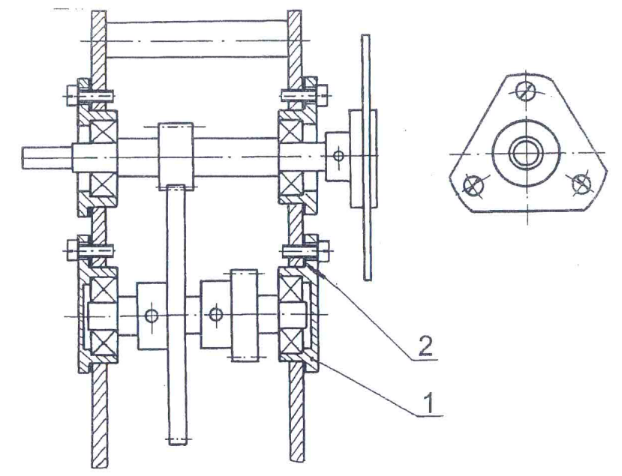

4.2 Установка вала на шарикоподшипниках на двух платах (вариант 2).1. Шарикоподшипники устанавливаются во втулках 1. Это позволяет выбирать толщину плат меньше, чем ширина подшипников, что дает существенный выигрыш в массе всей конструкции сравните с конструкцией 4.1). Рекомендуемые размеры фланцевых втулок приведены в параграфе 7.4.

2. Установка подшипников в таких втулках производится также для удобства сборки или при изготовлении плат и корпусов из недостаточно прочных материалов, например, из пластмассы.

3. Соосность отверстий под подшипники в правой и левой платах обеспечивается одним из следующих способов: а) совместной расточкой, в процессе которой платы жестко соединены между собой в том же положении, какое они будут занимать в механизме; б) обработкой отверстий пары плат в специальном приспособлении, обеспечивающем соосность расточки; в) раздельной обработкой отверстий каждой из плат на точном координатнорасточном станке; г) обработкой каждой из плат в кондукторе, обеспечивающем достаточную точность координат отверстий.

4. О регулировке зазоров в шарикоподшипниках и о прокладках 2 см. п. З, 4, 5 конструкции 4.1.

4.3 Установка вала на шарикоподшипниках на двух платах (вариант 3).

1. Шарикоподшипники каждого из валов установлены в ступенчатых отверстиях плат.

2. Конструкция характерна для механизмов со сравнительно длинными валами. При тепловом удлинении валов здесь не происходит защемление шариков, вызывающее увеличение момента трения. Если регламентирована точность механизма, то этот вариант предпочтительнее, чем конструкция 4.4, так как при прочих равных условиях здесь перекос валов, вызванный зазорами в подшипниках, меньше.

3. Об обеспечении соосности отверстий в платах см. п. 3 конструкции 4.2.

4. Наличие упорных буртиков в отверстиях исключает возможность расточки “напроход’’ или совместного развертывания отверстий, что усложняет и удорожает обработку. В конструкции 4.1 обработка отверстий под подшипники более проста.

5. Регулировка зазоров в шарикоподшипниках осуществляется осевым смещением одной из втулок 1 или 2 перед штифтовкой. Одна из втулок может быть установлена до упора в уступ вала.

6. Резьбовое отверстие в каждой из втулок 1 и 2 необходимо для установки стопорного винта, который позволяет закрепить втулку при регулировке зазоров в подшипниках и в процессе обработки отверстия под штифт.

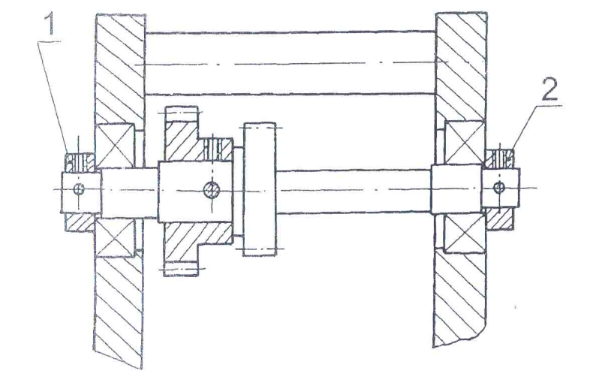

4.4 Установка вала на шарикоподшипниках на двух платах (вариант 4).1. По компоновке и схеме передачи сил механизм аналогичен показанному в конструкции 4.1.

2. Расположение упорных буртиков с внешней стороны шарикоподшипников характерно для механизмов с короткими валами или в малонагруженных механизмах, где выделение тепла невелико, так как температурное удлинение валов здесь может вызвать защемление шариков (сравните с конструкцией 4.3).

3. Отсутствие съемных крышек и прокладок уменьшает массу механизма и резко упрощает процесс сборки (сравните с конструкцией 4.1), но накладывает жесткие требования на допуск размера А валов и размера Б между уступами расточек плат. Эти до пуски определяются в результате расчета размерной цепи, в которую входит также и ширина двух шарикоподшипников.

4. Регулировка зазоров в шарикоподшипниках отсутствует, поэтому мертвый ход механизма при прочих равных условиях больше, чем при установке валов по типу конструкции 4.1.

5. Об обеспечении соосности расточек под подшипники и технологичности см. п. З конструкции 4.2 и п. 4 конструкции 4.3.

Конструкции подшипниковых узлов. Другие варианты

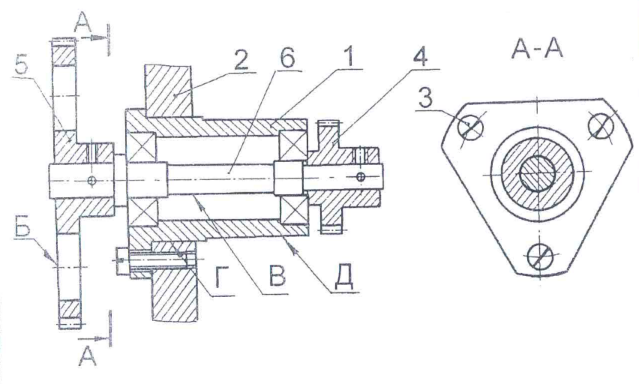

4.5 Установка вала на шарикоподшипниках во втулке (вариант 1). 1. Приведенный вариант установки вала во втулке используется только в том случае, когда диаметр вершин зубьев колеса 4 меньше диаметра отверстия в плате 2 (сравните с конструкцией 4.6).

2. Регулировка зазоров в шарикоподшипниках производится осевым смещением колеса 4 перед штифтовкой.

3. Приведенный вариант установки вала во втулке используется только в том случае, когда диаметр вершин зубьев колеса 4 меньше диаметра отверстия в плате (сравните с конструкцией 4.6).

4. Для доступа к винтам 3 в зубчатом колесе 5 предусмотрены отверстия Б.

5. Посадочная поверхность Г втулки 1 имеет несколько больший диаметр, чем более грубо обработанная поверхность Д. Для коротких втулок допускается бесступенчатая наружная поверхность. Рекомендуемые размеры втулок приведены в параграфе 7.3.

6. Вал 6 в своей средней части (поверхность В) имеет диаметр на 0,3...0,8 мм меньше, чем диаметр посадочных шеек под подшипники. Это позволяет обрабатывать поверхность В со сниженными параметрами точности и шероховатости поверхности.

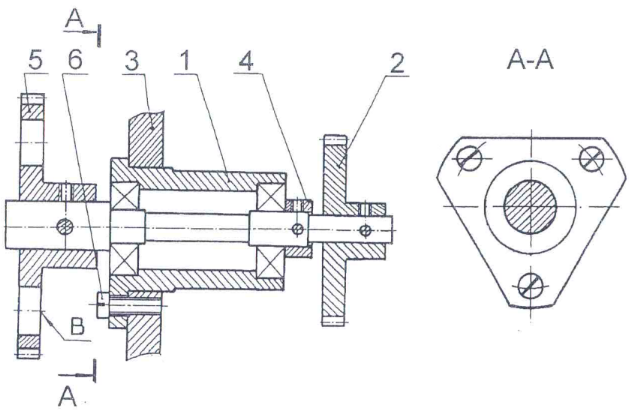

4.6 Установка вала на шарикоподшипниках во втулке (вариант 2).1. Приведенный вариант установки вала во втулке 1 используется в том случае, если зубчатое колесо 2 не может пройти через отверстие в плате 3 (сравните с конструкцией 4.5).

2. Регулировку зазоров в шарикоподшипниках производят с помощью втулки 4. При ее штифтовке контролируют осевой люфт и статический момент на валу. Колесо 2 окончательно закрепляют после установки втулки на плате 3. О резьбовых отверстиях на закрепляемых на валу деталях см. п.6 конструкции 4.3.

3. Колесо 5 в связи с наличием уступа на левом конце вала может быть закреплено на валу также после установки втулки 1 на плате. Поэтому отверстия в колесе 5 для доступа к винтам 6 не обязательны, но в случае достаточного размера колеса желательны.

4. В связи с тем, что здесь колеса установлены не до упора, на сборочном чертеже необходимо дать размеры, определяющие положения колес в осевом направлении.

5. О форме и размерах втулки 1 см. п.5 конструкции 4.5.

6. О форме вала см. п.6 конструкции 4.5.

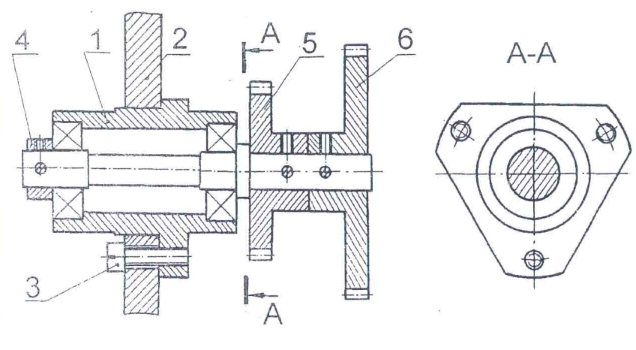

4.7 Установка вала на шарикоподшипниках во втулке (вариант 3).

1. Втулка с установленным в ней валом после регулировки зазоров в шарикоподшипниках и контроля осевого люфта и статического момента вставляется в отверстие платы 2 и крепится винтами 3.

2. Регулировка зазоров в шарикоподшипниках производится осевым смещением втулки 4 перед штифтовкой.

3. О форме и размерах втулки 1 см. п.5 конструкции 4.5.

4. О форме вала см. п.6 конструкции 4.5.

5. В приведенном примере винты 3 проходят через плату и ввинчиваются в резьбовое отверстие фланца втулки 1. В некоторых отраслях приборостроения, где в целях унификации не используются втулки с резьбовыми отверстиями во фланце, винты ввинчиваются в плату справа, и для доступа к ним в ступицах колес 5 и 6 предусматриваются отверстия. Если это невозможно, то установку колес 5 и 6 производят после закрепления втулки 1 на плате.

4.8 Установка вала на шарикоподшипниках во втулке (вариант 4).1. При использовании зубчатых передач с регулируемым межосевым расстоянием необходимо предусмотреть зазор В. Втулка 3 в этом случае крепится к плате 2 винтами 4 и двумя штифтами 5, рекомендуемые размеры втулки см. в параграфе 7.3. Обработку отверстий под эти штифты производят после установки втулки с колесом в необходимое положение относительно других зубчатых колес. Правильность установки определяется статическим моментом и люфтом зубчатой передачи, о чем делается запись в технических требованиях сборочного чертежа. Такой способ установки втулки позволяет снизить точность обработки отверстий в плате по диаметру и координатам.

2. Регулировка зазоров в шарикоподшипниках производится до установки втулки на плату осевым смещением зубчатого колеса 1.

3. Для доступа к винтам 4 и штифтам 5 в колесе 1 необходимы отверстия Б. Если размеры колеса не позволяют разместить отверстия Б, то вводится промежуточная штифтуемая втулка (см. конструкцию 4.6). В этом случае колесо 1 окончательно закрепляется после установки узла на плате.

4. О форме вала см. п.6 конструкции 4.5.

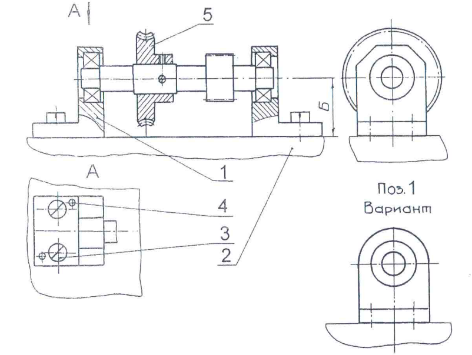

4.9 Установка вала на шарикоподшипниках во втулке с резьбой.

1. Собранный во втулке 1 и отрегулированный узел вставляется в отверстие угольника 2 и затягивается гайкой 3.

2. Фланец втулки 1 имеет прорези, аналогичные прорезям гайки. Эти прорези необходимы для удерживания втулки ключом при завинчивании гайки. Возможны и другие способы для удержания втулки от проворачивания.

3. Втулка с резьбовым креплением имеет существенно меньший размер фланца и используется при недостатке места. Если (места достаточно, то на угольнике 2 можно закрепить втулку с помощью винтов (как, например, в конструкциях 4.5 - 4.8).

4. Угольник 2 установлен на основании 4 и закреплен винтами и двумя штифтами (см. вид А конструкции 4.11).

5. Если необходима регулировка положения геометрической оси вала по высоте, то между угольником 2 и основанием 4 устанавливаются регулировочные прокладки (об их материале см. п.4 конструкции 4.1).

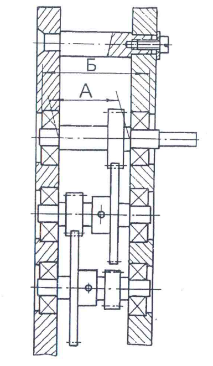

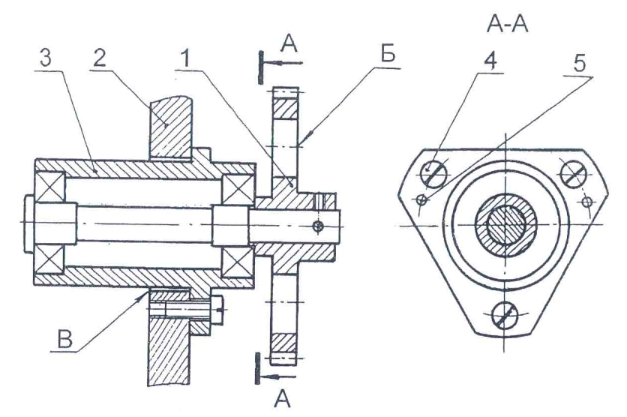

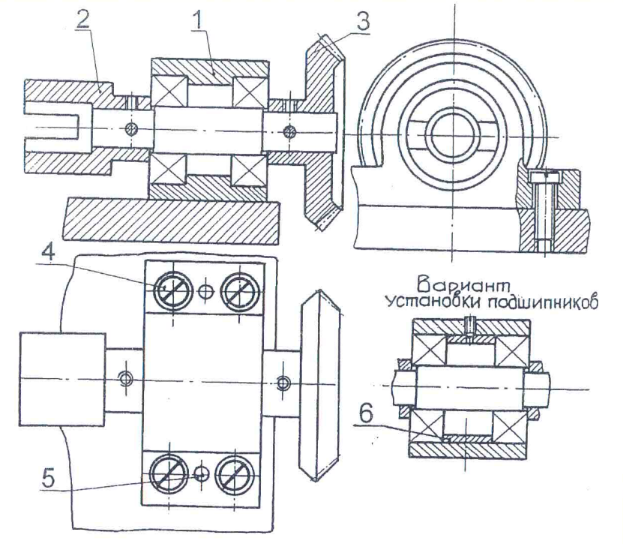

4.10 Установка вала, параллельного плате, на шарикоподшипниках.1. Оба подшипника вала конического колеса установлены в литом или фрезерованном корпусе 1 со ступенчатой расточкой отверстия под шарикоподшипники.

2. Взамен ступенчатой расточки можно сделать сквозную, более технологичную (см. вариант установки подшипников). При том для упора наружных колец подшипников необходимо ввести кольцо 6, закрепляемое тремя установочными винтами.

3. Регулировка зазоров подшипников осуществляется перед штифтовкой одной из деталей 2 или 3. При этом одна из этих деталей может быть установлена до упора в уступ вала.

4. О назначении резьбовых отверстий в деталях 2 и 3 см. п. 6 конструкции 4.3.

5. О форме корпуса 1 см. п.4 конструкции 4.11.

| 4.10 |

4.11 Установка вала, параллельного плате, с помощью угольников.1. Подшипники вала установлены в угольниках 1, которые закреплены на основании 2 с помощью винтов 3 и штифтов 4.

2. Осевой люфт валов и совпадение осей подшипников в горизонтальной плоскости обеспечивается при установке угольников. Для совпадения осей подшипников по высоте нужно точно выполнить размер Б для угольников. При недостаточной точности под одним из угольников устанавливаются регулировочные прокладки. Об их материале см. п.4 конструкции 4.1.

3. Для обеспечения соосности гнезд под шарикоподшипники возможна также их совместная расточка после установки и закрепления угольников на плате. В этом случае установка вала такая же, как в конструкции 4.4.

4. В угольниках 1 возможно выполнение сквозных бесступенчатых отверстий. При этом используются фланцевые крышки как в конструкции 4.1.

5. Об установке колеса 5 см. п.4 конструкции 4.6.

6. При выполнении заготовки угольника методом литья форма его может быть выбрана по приведенному варианту при обработке резанием такая форма менее технологична.

Дата добавления: 2022-01-31; просмотров: 1150;