Защитно-декоративные покрытия

Для увеличения коррозийной стойкости деталей на их поверхность наносят покрытия, которые в большинстве случаев выполняют еще и эстетическую функцию, обеспечивая детали необходимую отделку поверхности - цвет, блеск, оттенок. Покрытия можно разделить на два вида:

а) покрытия металлические и неметаллические (неорганические);

б) лакокрасочные покрытия (ЛКП).

Каждый из этих видов покрытий имеет свою область применения, свои защитные и декоративные свойства и технологию нанесения. Механически обработанные детали передаточных механизмов почти всегда подвергаются покрытиям первого вида. Конструкционные углеродистые и низколегированные стали обладают плохой коррозийной стойкостью, поэтому стальные детали без покрытий могут использоваться, только если они помещены в герметичный картер и работают в условиях обильной смазки.

При выборе вида покрытия детали должны быть учтены следующие факторы:

- материал детали и технологическая возможность нанесения данного вида покрытия;

- климатические условия эксплуатации деталей, которые в случае реального проектирования оговариваются в техническом задании на изделие;

- требования к внешнему виду детали, который должен соответствовать правилам технической эстетики;

- допустимая с точки зрения функционирования детали толщина покрытия. Изменение размеров детали в связи с нанесением слоя металлического покрытия может привести к нарушению условий сборки и работы механизма;

- конфигурация детали. Детали с узкими и глубокими пазами, глубокими отверстиями, большими внутренними полостями должны подвергаться химическим покрытиям, так как при гальваническом способе нанесения из-за неравномерности распределения плотности тока в электролите толщина слоя покрытия на разных поверхностях детали оказывается крайне неравномерной.

Выбор вида и толщины покрытия, а иногда и выбор материала деталей зависит от воздействия климатических факторов внешней среды. ГОСТ 15150-69 устанавливает несколько видов климатического исполнения изделий. Например, изделия могут создаваться для эксплуатации в условиях умеренного, тропического или морского климата. Отдельно выделено климатическое исполнение изделий для судов с неограниченным районом плавания. Затем установлено несколько категорий размещения изделий. Здесь учитывается, например, размещение на открытом воздухе, в помещениях с повышенной влажностью: в шахтах, в подвалах, в трюмах с водой и т.п., в отапливаемых помещениях и т.д. Также по своему агрессивному воздействию различают типы атмосферы: чистую, промышленную, морскую, приморско-промышленную.

Этим же стандартом установлены различные комбинации всех перечисленных выше факторов и выделены несколько групп условий эксплуатации изделий.

В сильно упрощенном виде можно выделить следующие группы климатических условий эксплуатации:

- Л - легкие условия,

- С - средние,

- Ж - жесткие,

- ОЖ - очень жесткие условия.

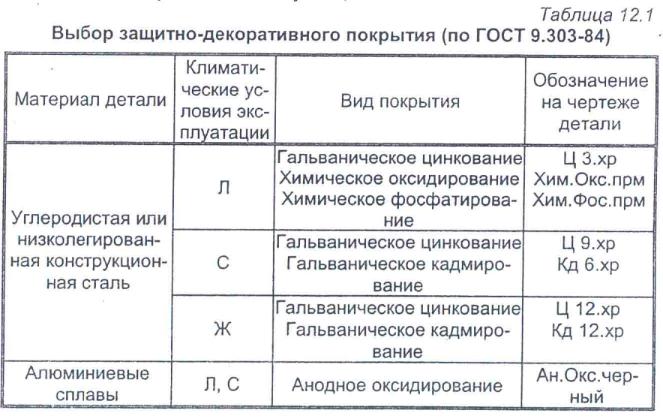

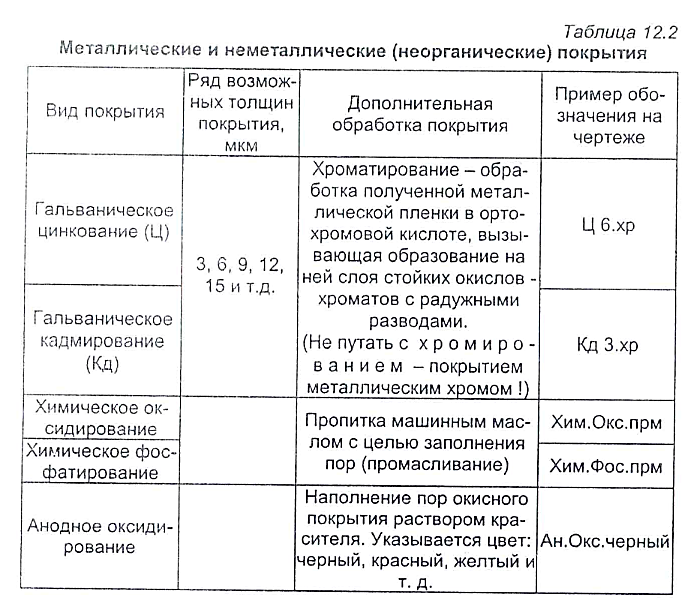

В соответствии с этими условиями и назначается тот или другой вид покрытия деталей. В табл. 12.1 приведены некоторые из часто используемых покрытий для деталей из стали и алюминиевых сплавов, а в табл. 12.2 дан выбор покрытий в зависимости от климатических условий эксплуатации.

В исходных данных на курсовой проект климатические условия, как правило, не оговариваются, поэтому студент может выбрать любую группу условий эксплуатации с обязательным отражением своего выбора в пояснительной записке.

Для жестких (Ж) и особо жестких (ОЖ) климатических условий эксплуатации деталей часто бывает трудно подобрать вид металлического покрытия с приемлемой толщиной. В этом случае необходимо перейти к более коррозийно-стойким материалам, например, к одной из марок нержавеющей стали по ГОСТ 5632-72.

Все размеры детали, проставленные на чертеже, при отсутствии особых оговорок соответствуют размерам до покрытия. При нанесении слоя металлического покрытия, очевидно, размеры детали изменяются. Если из-за покрытия может нарушиться характер посадки в сопряжении, то на чертеже детали проставляют соответственно пересчитанные размеры. Возможен вариант, при котором на чертеже детали проставляется размер после покрытия с допускаемыми отклонениями, и этот размер отмечается звездочкой (*), а в технических требованиях приводится запись:" * Размер (или размеры) - после покрытия". При необходимости отдельные поверхности детали могут не иметь покрытия. В этом случае в технические требования вносится пункт: "Поверхность А - без покрытия" или "Рабочая поверхность зубьев - без покрытия". Часто это усложняет и удорожает технологический процесс.

Оксидные и фосфатные покрытия (Хим.Окс.; Ан.Окс.; Хим.Фос.) практически не изменяют размеров деталей, так как рост защитной пленки в этом случае происходит в отличие от металлических покрытий от поверхности в глубину металла.

Лакокрасочные покрытия являются наиболее простым и эффективным способом повышения коррозийной стойкости и эстетических качеств изделий. Таким покрытиям подвергаются главным образом литые детали (корпуса, кронштейны, стаканы, стойки), а также кожухи, изготовленные из листового материала, и детали лицевых панелей и пультов управления.

В связи с многообразием требований, предъявляемых к этим покрытиям, современная химическая промышленность выпускает сотни видов лакокрасочных материалов, позволяющих создать покрытия с необходимыми свойствами. Помимо цвета покрытия различаются своей защитной способностью, механической прочностью, эстетическим качеством поверхности, технологией нанесения.

Указание о нанесении покрытия приводится в технических требованиях на чертеже детали. При этом указывается:

- вид материала покрытия (лак, краска или эмаль);

- обозначение пленкообразующего вещества (масляные, алкидные, акриловые, пентафталиевые, меламинные и т.д.);

- цвет;

- класс покрытия (предусмотрено четыре класса, различающихся эстетическим качеством поверхности: блеском, наличием неровностей и дефектов);

группа по климатическим условиям эксплуатации, по которой определяют необходимость и вид предварительной грунтовки поверхности детали и количество слоев покрытия.

Правила условных обозначений покрытий регламентируются ГОСТ 9.032-74 и ГОСТ 9825-73. Для увеличения антикоррозийной стойкости деталей используют комбинированные покрытия: сначала наносят химическое или гальваническое покрытие, а затем – лакокрасочное.

Литература:

1. Армейский Е.В., Фалк Г.Б. Электрические микромашины. М.: Высш. шк., 1985.

2. Атлас конструкций элементов приборных устройств / Под ред. О.Ф. Тищенко. М.: Машиностроение, 1982.

3. Детали и механизмы приборов: Справочник / Б.М.Уваров и др. Киев: Техника, 1987.

4. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учеб, пособие для техн. спец, вузов. 7-е изд., испр. М.: Высш. шк., 2001.

5. Иванов М.Н., Финогенов В.А. Детали машин. М.: Высш. шк., 2002.

7. Красковский Е.Я., Дружинин Ю.А., Филатова Е.М. Расчет и конструирование механизмов приборов и вычислительных систем. М.: Высш. шк., 1991.

8. Материалы в приборостроении и автоматике: Справочник / Под ред. Ю.М.Пятина. М.: Высш. шк., 1982.

9. Орлов П.И. Основы конструирования: В 2 ч. М.: Машиностроение, 1988.

10. Подольский М.Е. Конструирование опорных узлов с подшипниками качения в механизмах приборов: Учеб, пособие / Ле- нингр. корабл. ин-т; Л., 1981.

11. Подольский М.Е., Черенкова С.В. Основы расчета и конструирования механизмов, машин и приборов (Техническая механика). Вып.2: Учеб, пособие. СПб: Изд. центр ГМТУ, 2001.

12. Подольский М.Е., Юрченко Ф.М. Проектирование корпусных деталей приборов: Учеб, пособие / Ленингр. корабл. ин-т; Л., 1984.

13. Рыбаков В.И., Сенчурин Л.П., Черенкова С.В. Расчет и конструирование зубчатого передаточного механизма. Методические указания / СПбГМТУ; СПб., 2003.

14. Элементы приборных устройств: Курсовое проектирование. В 2 ч. / Под ред. О.Ф.Тищенко. М.: Высш. шк., 1978.

Дата добавления: 2022-01-31; просмотров: 1214;