Виды компоновки механизмов

Любой механизм имеет свою несущую систему. С кинематической точки зрения - это стойка (неподвижное звено). Она ориентирует в пространстве и поддерживает все подвижные звенья механизма. Конструктивно стойка представляет систему жестко связанных между собой деталей - несущую систему механизма, имеющую ряд разновидностей.

В силовых механизмах часто используют корпуса, которые могут быть цельными или разъемными, открытыми или закрытыми. Чаще всего их выполняют методом литья, однако при небольшой серийности корпус может быть собран из механически обработанных деталей.

Малонагруженные механизмы, являющиеся частями прибора или какой-либо другой сложной системы, обычно имеют несущую систему, выполненную в виде одной или нескольких плат. В приборе отдельные его механизмы собирают в общем корпусе, на раме или на общей плате. Иногда общий корпус играет еще роль кожуха, защищая механизмы от воздействия внешней среды.

При курсовом проектировании, темой которого является создание простого передаточного механизма, используются три простейшие компоновочные схемы.

1. Компоновка механизма на одной плате, расположенной перпендикулярно осям вращающихся деталей. Подшипники валов установлены в подшипниковых втулках, закрепленных на плате. Характерная особенность этой схемы - сравнительная простота сборки и возможность регулировки мертвого хода зубчатой передачи за счет изменения межосевого расстояния.

2. Компоновка механизма на одной плате, расположенной параллельно осям вращающихся деталей. Подшипники валов и электромеханические элементы установлены в кронштейнах, закрепленных на плате. Такая компоновочная схема характерна, например, для лабораторных установок, так как обеспечивает хороший доступ ко всем элементам механизма.

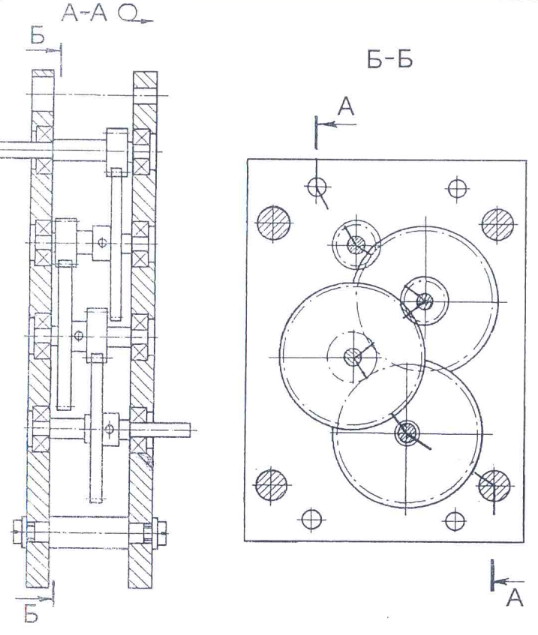

3. Компоновка механизма на двух платах, перпендикулярных осям вращающихся деталей. Подшипники вращающихся валов установлены в разных платах, а платы жестко связаны между собой колонками или стойками. Такой вид компоновки характерен для механизмов с большим числом зубчатых колес, например, лентопротяжные механизмы самописцев, механизмы периферийных устройств ЭВМ, механизмы часов.

Варианты компоновки механизмов показаны на схемах 1.1-1.5.

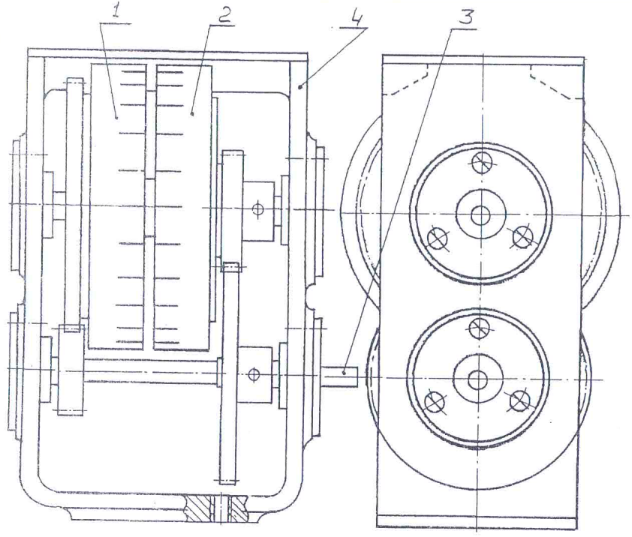

1.1 Механизм, скомпонованный в литом открытом корпусе.1. Здесь показан отсчетный механизм с двумя барабанными шкалами 1 и 2, получающими движения от входного вала 3. Все подвижные детали базируют с помощью открытого литого корпуса 4.

2. Использование литых корпусов характерно для серийного производства изделий.

3. Конструкция литого корпуса, наряду с его назначением, в большой степени зависит от способа получения отливки, который определяется традициями предприятия, серийностью, материалом, размерами, требуемой точностью отливки й т. д.

4. В настоящее время чаще всего используется литье в земляные формы, в оболочковые и разборные металлические формы или в формы, изготовленные по выплавляемым моделям.

5. Каждый вид литья предполагает свою конструкцию, конфигурацию и размеры элементов отливки, толщину стенок, точность взаимного расположения поверхностей отливки и т.д.

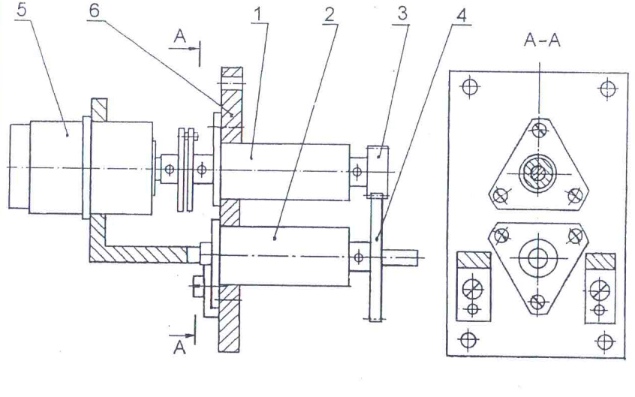

1.2 Механизм, скомпонованный на одной плате, перпендикулярной геометрическим осям валов. 1. Подшипниковые втулки 1, 2 вместе с подшипниками и валами зубчатых колес 3, 4, а также двигатель 5 закреплены в отверстиях несущей платы 6. О способе крепления двигателя см. гл. 2.

2. Плата чаще всего выполняется прямоугольной или круглой. Однако при необходимости форма ее может быть любой другой.

3. В плате должны быть предусмотрены отверстия для соединения ее с другими частями системы. Для плат прямоугольной формы это обычно четыре отверстия по углам.

4. О креплении подшипниковых втулок к плате см. гл. 4 (конструкции 4.5, 4.6, 4.8). Материал несущей платы - листовой прокат по ГОСТ 19903-74 и ГОСТ 19904-74 из низкоуглеродистой стали (например, из стали 30 или стали 35) либо лист по ГОСТ 21631-76 из дюралюминия Д1; Д16 (при толщине до 10 мм). Если необходима толщина 11 мм и более, то из тех же марок дюралюминия выпускаются плиты по ГОСТ 17232-99.

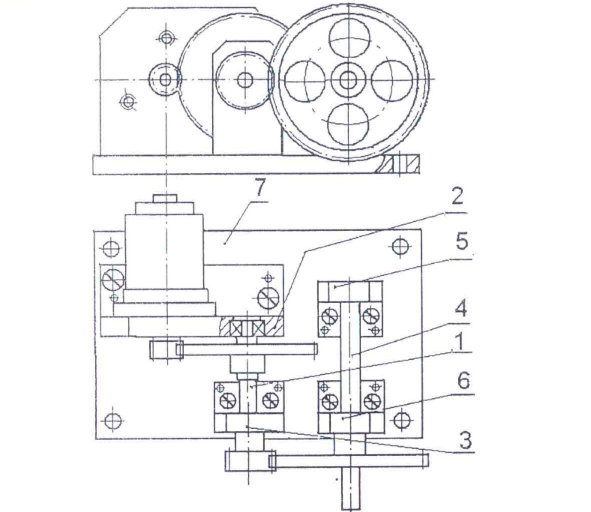

1.3 Механизм, скомпонованный на одной плате, параллельной геометрическим осям валов.1. Такая компоновочная схема характерна для лабораторных приборов. Здесь обеспечен хороший доступ к любой части механизма.

2. Каждый из валов опирается на два подшипника. Для установки подшипников вала 1 используются кронштейны 2 и 3, а для подшипников вала 4 - кронштейны 5 и 6. Кронштейны обычно выполняются в виде угольников. Они крепятся к общей плате 7 с помощью винтов и штифтов, см. гл. 4 (конструкция 4.11).

3. При достаточно малых межосевых расстояниях в каждом из кронштейнов возможна установка подшипников нескольких валов.

4. Возможны варианты, при которых оба подшипника каждого вала располагаются в одном кронштейне, см. гл.4 (конструкции 4.9 и 4.10).

5. О закреплении платы на общем основании, столе или раме см. п. 3 конструкции 1.2.

6. О материале платы см. п. 5 конструкции 1.2.

7. О способе крепления двигателя см. гл.2.

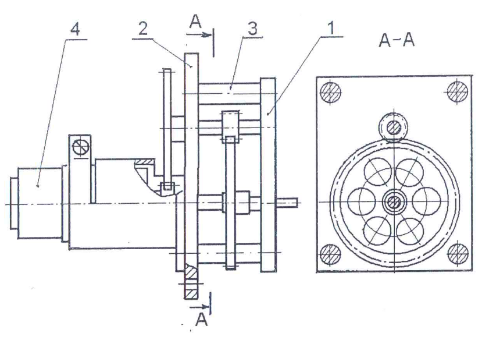

| 1.4 |

2. Рекомендуемые размеры соединительных колонок помещены в гл. 7 (параграф 7.6).

3. Различные способы размещения шарикоподшипников в платах представлены в гл. 4 (конструкции 4.1 - 4.3).

4. Одна из плат (здесь плата 2) имеет отверстия для закрепления механизма на общем основании или панели.

5. О материале плат см. п. 5 конструкции 1.2.

6. О способе крепления двигателя 4 см. гл. 2.

1.5 Многоступенчатый двухплатный зубчатый механизм.1. В многоступенчатых зубчатых механизмах валы колес располагают не по одной линии, а так, чтобы обеспечить наибольшую компактность и соответственно экономию массы.

2. Для удобства пользования чертежом в этом случае вместо вида сбоку помещают сложный разрез - развертку, где секущие плоскости проходят через осевые линии всех валов и соединительных колонок. Затем система этих плоскостей растягивается и помещается в плоскость чертежа (см. разрез А-А ™). На таком разрезе видны все валы, подшипники, зацепление зубчатых колес, конструкции колонок и т.д.

3. Более подробно о двухплатной компоновочной схеме механизмов см. конструкцию 1.4.

Дата добавления: 2022-01-31; просмотров: 842;