Термообработка сканирующим лучом. Осесимметричный нагрев тела вращения

Термообработка сканирующим лучом. Для одновременного получения за один проход широкой упрочненной дорожки при термообработке применяют сканирование луча по гармоническому закону в направлении, перпендикулярном его поступательному перемещению. Если при постановке тепловой задачи непосредственно описывать возникающую сложную траекторию перемещения луча, то для оперативных инженерных расчетов она будет трудоемкой и сложной.

С целью упрощения модель для приближенной оценки тепловых процессов в инженерных расчетах термообработки сканирующим лучом представляли в виде плоской задачи.

Вследствие тепловой инерционности при высоких частотах сканирования лазерного луча, обычно используемых при термообработке, источник по своему действию на материал оказывается подобным квазираспределенному полосовому источнику. Длина источника равна удвоенной амплитуде колебаний, а ширина — диаметру фокусировки луча.

Схема лазерной термообработки поверхности плиты сканирующим лучом представлена на рис. 2.44, в. В предложенной схеме концевыми эффектами пренебрегали и рассматривали сечение  в качестве расчетного. При этом допущении в данном сечении тепловой поток распространяется лишь в двух направлениях — по осям х и z, т. е. задача становится плоской.

в качестве расчетного. При этом допущении в данном сечении тепловой поток распространяется лишь в двух направлениях — по осям х и z, т. е. задача становится плоской.

Так как в сечении  тепловой поток в направлении оси у отсутствует, то при расчете температур в сечении у

тепловой поток в направлении оси у отсутствует, то при расчете температур в сечении у  граничные плоскости по оси у задавали адиабатическими. Расчет проводили по разностному выражению (2.74) для плоской задачи теплопроводности.

граничные плоскости по оси у задавали адиабатическими. Расчет проводили по разностному выражению (2.74) для плоской задачи теплопроводности.

По узлам верхней кромки сечения источник задавали нормально распределенным, его расчетная мощность

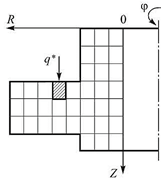

Осесимметричный нагрев тела вращения. В ряде случаев лазерной наплавке, термообработке или термораскалыванию подвергают различные детали типа труб, фланцев небольшого диаметра, которые вращаются с большими окружными скоростями. При этом действие лазерного луча можно представить в виде квазираспределенного кольцевого источника. При таком допущении тепловой поток в окружном направлении отсутствует, распределение теплоты происходит в радиальном направлении по оси R и в направлении толщины по оси z (рис. 2.45). При использовании принятых допущений задача теплопроводности сводится к плоской, за расчетное сечение может быть принято любое радиальное сечение, например при

Рис. 2.45. Схема осесимметричного нагрева тела вращения

Методика расчета температурного поля аналогична рассмотренной выше. В зависимости от вида обработки источник нагрева может быть поверхностным с определенным, например нормальным, законом распределения в радиальном направлении или же объемным в направлении R и по толщине z. Расчетная мощность источника  где D – диаметр обрабатываемой дорожки.

где D – диаметр обрабатываемой дорожки.

Приведенные модели основаны на упрощении физических процессов и математической постановки для численного решения тепловых задач лазерной обработки в наиболее часто встречающихся на практике случаях.

Деформации и напряжения при лазерной обработке. При лазерной обработке в металлах происходят термодеформационные и физико-химические процессы. Под термодеформационными процессами следует понимать упругопластическое деформирование металла вследствие неравномерного нагрева при лазерной обработке и возникновение при этом временных и остаточных напряжений. Физико-химические процессы при лазерной обработке происходят в твердом и расплавленном металле и характеризуются фазовыми и структурными превращениями, растворением и выделением веществ из раствора, диффузией и т. д.

Термодеформационные процессы и превращения в металлах при лазерной обработке определяют технологическую прочность металла в различных зонах воздействия, т. е. стойкость против образования локальных разрушений при сварке, наплавке, резке, термообработке и других видах лазерной обработки.

Кроме того, термодеформационные процессы в значительной степени определяют эксплуатационные свойства деталей и конструкций, обработанных лазерным излучением, т. е. степень соответствия механических и химических свойств условиям и требованиям эксплуатации. И, наконец, вопросы точности деталей и конструкций после лазерной обработки основаны на знании закономерностей образования деформаций и напряжений.

Дата добавления: 2022-01-31; просмотров: 717;