Термообработка плоских и цилиндрических поверхностей

В большинстве случаев лазерной термообработки используют поверхностный распределенный источник нагрева или концентрированный сканирующий источник. В машиностроении термообработке в основном подвергают детали средней и большой толщины, в которых за счет теплопроводности обеспечивается высокий естественный теплоотвод.

В связи с этим расчетное моделирование тепловых процессов при термообработке с целью обеспечения высокой точности результатов необходимо проводить путем решения объемной задачи теплопроводности. Лишь в некоторых случаях при термообработке сканирующим лучом применяют плоскую модель. Рассмотрим наиболее типичные случаи.

Термообработка поверхности плиты. Постановка этой задачи аналогична постановке задачи для расчетной модели сварки массивных деталей с неполным проплавлением. Различие лишь в представлении источника нагрева. Вместо сварочного источника, распределенного по глубине, необходимо задать поверхностный источник. Характер распределения плотности мощности источника определяется исходными параметрами используемого лазерного излучения и условиями его фокусировки. Для конкретных параметров лазерного луча и применяемой фокусирующей оптики по методикам изложенным выше, рассчитывают распределение плотности мощности источника.

В принципе в расчетной модели можно применять любой характер распределения, включая задание экспериментальных характеристик распределения плотности мощности лазерного излучения на поверхности в пятне обработки.

В большинстве случаев термически обрабатывают поверхность с предварительно нанесенным поглощающим покрытием. Следовательно, при вычислении эффективной мощности нагрева в расчет необходимо вводить соответствующее значение коэффициента поглощения.

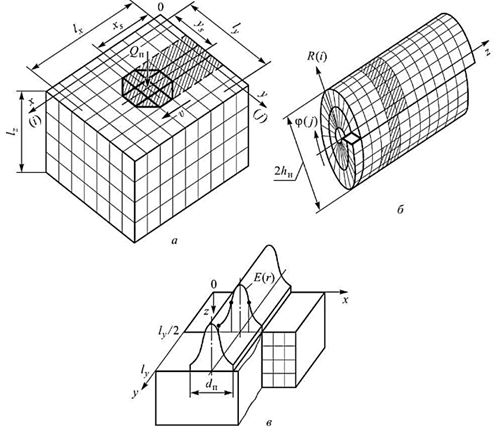

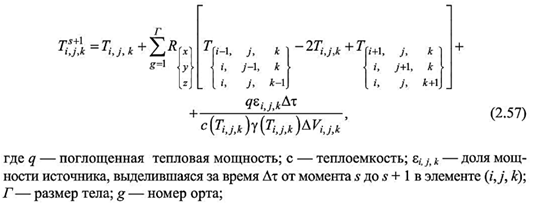

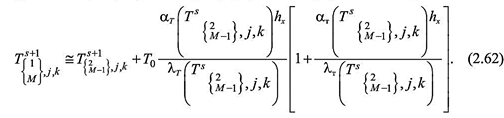

Температуру во всех внутренних точках расчетной области (рис. 2.44, а) определяют при решении общего уравнения теплопроводности для объемного характера распространения теплоты (2.57), а температуру в граничных элементах — по формулам (2.62).

Рис. 2.44. Схемы лазерной термообработки поверхности плиты (а) и цилиндрического вала (б) по винтовой траектории и поверхности плиты сканирующим лучом (в)

Следует отметить, что в инженерной постановке задачи получить достоверную информацию о скоростях нагрева металла в точках поверхности, расположенных непосредственно под лучом, обычно не удается. Использование рассмотренной модели дает возможность однозначно определять температурное поле с целью оценки размеров областей структурных превращений и ожидаемого характера распределения твердости и других механических свойств в зонах обработки.

Термообработка цилиндрических поверхностей. Одним из распространенных случаев термообработки деталей и узлов в машиностроении является лазерное упрочнение внешних поверхностей. Наиболее просто это достигается при одновременном вращении детали и равномерном перемещении луча или детали по образующей. Лазерная обработка цилиндрической поверхности происходит по спирали.

Для обеспечения более равномерного термоупрочнения поверхности обработку осуществляют с перекрытием дорожек, иногда же достаточно нанести дорожку без перекрытия. При лазерной обработке цилиндров диаметром более 100 мм практически каждый последующий виток воздействует на остывшую поверхность. В этом случае можно использовать методику, применяемую при термообработке поверхности плиты.

Более сложным для расчета представляется общий случай обработки цилиндрических поверхностей меньших диаметров, когда подогрев от предыдущей дорожки необходимо учитывать. Схема лазерной термообработки цилиндрического вала по винтовой траектории представлена на рис. 2.44, б.

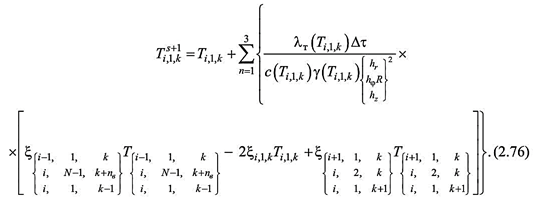

Расчет проводили в объемной постановке задачи, используя для удобства цилиндрические координаты.

Для расчета температур во внутренних точках области в расчетную схему вводят сдвиг граничных плоскостей  вдоль образующей на шаг

вдоль образующей на шаг  винтовой линии движения источника. Температура в сечении

винтовой линии движения источника. Температура в сечении  .

.

Обозначения в формуле (2.76) соответствуют обозначениям, принятым в выражении (2.75).

Для сдвига граничных плоскостей  вдоль образующей на шаг h производили переприсваивание

вдоль образующей на шаг h производили переприсваивание

Дата добавления: 2022-01-31; просмотров: 663;