Свойства металлов при различных температурах лазерной обработки

Особенностью процесса образования деформаций и напряжений при лазерной обработке является изменение свойств металлов в широких пределах, обусловленное переменными температурами и характером развития деформаций.

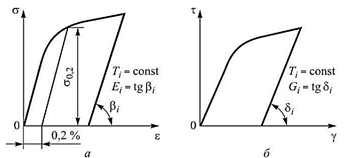

Параметры упругости металлов, используемые при расчетах деформаций и напряжений (например, Е — нормальный модуль упругости; G — модуль сдвига; К — объемный модуль; v — коэффициент Пуассона), в малой степени зависят от условий деформирования и могут определяться экспериментами при различных температурах лазерной обработки. Указанные параметры упругости функционально связаны между собой так, что независимыми остаются только два параметра из четырех. Известные экспериментальные данные показывают, что для ряда конструкционных материалов изменение коэффициента Пуассона при повышении температуры несущественно.

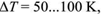

Поэтому при расчетах деформаций и напряжений в процессе лазерной обработки коэффициент Пуассона v рекомендуется принимать постоянным и равным его значению при нормальной температуре. Для экспериментального определения модуля сдвига проводят испытания на кручение тонкостенного трубчатого образца при постоянной температуре с постоянной скоростью деформирования. Подобные испытания осуществляют для ряда температур с интервалом  начиная с нормальной температуры

начиная с нормальной температуры  Диапазон температур для исследования деформаций и напряжений следует ограничить максимальной температурой

Диапазон температур для исследования деформаций и напряжений следует ограничить максимальной температурой  при которой предел текучести материала близок к нулю.

при которой предел текучести материала близок к нулю.

Для алюминиевых сплавов значение температуры  находится в диапазоне 573...673 К, для низкоуглеродистых сталей Тк = 873 К, а для коррозионно-стойких сталей и титановых сплавов Тк = 1073... 1173 К. Зная коэффициент Пуассона v, и модуль сдвига Gi можно найти значения нормального модуля Ei и объемного модуля Кi при определенной температуре

находится в диапазоне 573...673 К, для низкоуглеродистых сталей Тк = 873 К, а для коррозионно-стойких сталей и титановых сплавов Тк = 1073... 1173 К. Зная коэффициент Пуассона v, и модуль сдвига Gi можно найти значения нормального модуля Ei и объемного модуля Кi при определенной температуре

Нормальный модуль  можно определить экспериментально растяжением образцов при постоянной температуре с постоянной скоростью деформирования. Испытания также необходимо проводить для ряда температур, а затем, используя формулы (3.1), рассчитать значения модуля сдвига Gi объемного модуля Ki.

можно определить экспериментально растяжением образцов при постоянной температуре с постоянной скоростью деформирования. Испытания также необходимо проводить для ряда температур, а затем, используя формулы (3.1), рассчитать значения модуля сдвига Gi объемного модуля Ki.

Следует отметить, что при проведении экспериментов на кручение или растяжение модули целесообразно определять при разгрузке, а не на стадии нагружения. При этом используется процесс задержки ползучести при уменьшении напряжения, тогда как на стадии нагружения возможны погрешности вследствие процесса ползучести (рис. 3.3). Экспериментальная зависимость нормального модуля упругости от температуры для различных конструкционных материалов представлена на рис. 3.4.

Рис. 3.3. Кривые нагрузки-разгрузки образцов при деформировании при постоянной температуре: а — растяжение; б — кручение

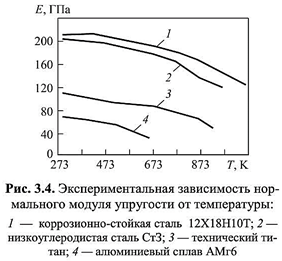

При исследованиях процессов образования временных и остаточных деформаций и напряжений важное значение имеет вид деформационной характеристики материала, вводимой в расчет. В большинстве случаев используют диаграмму идеального упругопластического материала (рис. 3.5), характеризуемую значениями модуля упругости Е и предела текучести  материала. Применительно к низкоуглеродистым сталям подобное упрощение не приводит к большим погрешностям, так как истинная диаграмма характеризуется наличием площадки текучести при протекании пластических деформаций до 3...4 %.

материала. Применительно к низкоуглеродистым сталям подобное упрощение не приводит к большим погрешностям, так как истинная диаграмма характеризуется наличием площадки текучести при протекании пластических деформаций до 3...4 %.

Рис.3.5. Деформационная характеристика идеального упругопластического материала

Максимальный уровень пластических деформаций при лазерной обработке, как правило, не превышает указанной величины. Для титановых и алюминиевых сплавов и для большинства легированных сталей площадка текучести на диаграмме нагружения материала отсутствует и при построении диаграммы идеального упругопластического материала условно принимают  (см. рис. 3.3).

(см. рис. 3.3).

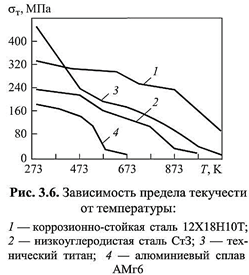

В этом случае схематизация в виде диаграммы идеального упругопластического материала с условным пределом текучести приводит к погрешностям, так как пластическая деформация сопровождается упрочнением металла и повышением в нем напряжений выше условного предела текучести. Зависимость предела текучести от температуры, которую используют в диаграммах идеального упругопластического материала, для ряда конструкционных материалов представлена на рис 3.6.

При выполнении приближенных расчетов применяют схематизированную зависимость предела текучести от температуры. Так, в приближенных расчетах для низкоуглеродистой стали принимают, что в диапазоне температур Т от 273 до 773 К предел текучести не зависит от температуры, а далее при повышении температуры до 873 К уменьшается по линейному закону до нулевого значения.

Нагрев и охлаждение металлов обуславливают изменение линейных размеров тела и его объема. Эта зависимость выражается через функцию свободных объемных изменений а, вызванных термическим воздействием и структурными или фазовыми превращениями. Часто эту величину а называют коэффициентом линейного расширения.

Коэффициенты а в условиях лазерной обработки следует определять дилатометрическим измерением. При этом на образце воспроизводят термический цикл лазерной обработки и измеряют свободную температурную деформацию  на незакрепленном образце. Текущее значение коэффициента а представляют как тангенс угла наклона касательной к дилатометрической кривой

на незакрепленном образце. Текущее значение коэффициента а представляют как тангенс угла наклона касательной к дилатометрической кривой

Когда полученная зависимость  значительно отклоняется от прямолинейного закона, в расчет вводят среднее значение коэффициента

значительно отклоняется от прямолинейного закона, в расчет вводят среднее значение коэффициента  определяемое углом наклона прямой линии (рис. 3.7, кривая 1). Если мгновенные значения

определяемое углом наклона прямой линии (рис. 3.7, кривая 1). Если мгновенные значения  на стадиях нагрева и охлаждения при изменении температуры существенно изменяются, то в расчеты деформаций и напряжений при лазерной обработке целесообразно вводить переменные значения а, задавая функции а = а (Т) как для стадии нагрева, так и для стадии охлаждения.

на стадиях нагрева и охлаждения при изменении температуры существенно изменяются, то в расчеты деформаций и напряжений при лазерной обработке целесообразно вводить переменные значения а, задавая функции а = а (Т) как для стадии нагрева, так и для стадии охлаждения.

Однако в общем случае, когда возможны резкие изменения а от температуры вследствие фазовых превращений (рис. 3.7, кривая 2), подбор непрерывной функции затруднителен. Проще аппроксимировать зависимость а = а (Т) кусочнолинейной функцией. На каждом температурном интервале  функция а характеризуется средним значением

функция а характеризуется средним значением

При точных расчетах дилатограмму необходимо разбить на маленькие температурные участки с шагом

Расчеты деформаций и напряжений с использованием схематизированных диаграмм идеального упругопластического материала (см. рис. 3.5) или деформационных характеристик (см. рис. 3.3), полученных на основе изотермических испытаний образцов при постоянной скорости нагружения, следует рассматривать как приближенные. Для количественной оценки остаточных напряжений такие приближенные расчеты вполне достоверны и обеспечивают необходимую для практики точность.

При определении временных напряжений в процессе лазерной обработки приближенные расчеты с применением схематизированных диаграмм материалов не обеспечивают высокой точности. Для повышения точности свойства металлов следует определять испытаниями не с постоянной скоростью нагружения, а при воспроизведении термодеформационных циклов лазерной обработки.

Дата добавления: 2022-01-31; просмотров: 751;