Сварка массивных деталей с неполным проплавлением

При сварке массивных деталей ограниченных размеров тепловые процессы следует анализировать с учетом неоднородности распределения температур по толщине детали. Так как это относится к высокотемпературной области вблизи сварочной ванны, задачу анализа тепловых процессов при сварке с неполным проплавлением деталей большой толщины следует рассматривать как пространственную.

В практике производства сварных конструкций часто используют два вида сварки с неполным проплавлением: встык толстых пластин прямолинейным швом и пластин круговым швом.

Первый вид является типичным при двусторонней сварке элементов большой толщины, когда мощность сварочного источника достаточна лишь для проплавления на глубину, несколько большую половины толщины деталей. Кроме того, такую сварку используют в так называемых замковых сварных соединениях, когда сварка встык осуществляется как бы на подкладке.

Круговые швы с неполным проплавлением получают при приваривании различных труб, фланцев и других цилиндрических элементов к толстостенным деталям. Типичным примером такой сварной конструкции является труба— трубная доска, в которой тонкостенные трубы вваривают в массивную плиту с предварительно просверленными отверстиями. В таком сварном соединении — основном узле теплообменников разнообразных конструкций — сварка концентрированными источниками энергии (электронный и лазерный лучи) весьма перспективна.

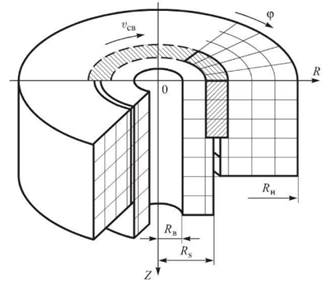

Для расчета тепловых процессов расчетную область свариваемого образца разбивают на участки (рис. 2.42). Задача ставится не как осесимметричная, а с учетом движения источника нагрева в процессе сварки. Это дает возможность провести математическое моделирование с учетом физической сущности тепловых процессов, происходящих при сварке.

Рис. 2.42. Разбивка расчетной области при моделировании сварки соединения труба- трубная доска

В частности, такая модель позволяет проводить анализ тепловых процессов в области перекрытия шва, когда начальный участок сварки после замыкания кольцевого шва вновь частично переплавляется для обеспечения гарантированного качества этого участка. Более того, использование данной модели дает возможность выполнять расчет программированного режима лазерной сварки с управлением параметрами воздействия (мощностью, скоростью и др.) в процессе сварки перекрытия кругового шва в целях получения требуемого температурного поля, в частности, для обеспечения постоянства глубины проплавления.

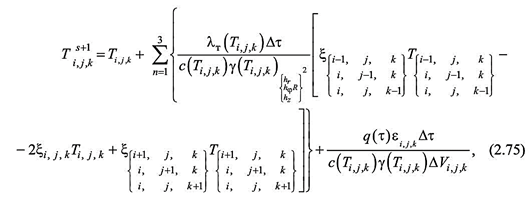

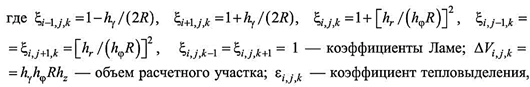

Задачу удобнее решать в цилиндрических координатах. Для этого в разностное уравнение (2.57), записанное для общего случая объемной теплопроводности с учетом искривления разностной сетки при переходе к цилиндрическим координатам, необходимо ввести коэффициенты Ламе.

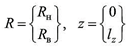

В окончательной форме разностное уравнение для расчета температур внутренних точек имеет следующий вид:

определяющий характер распределенности теплового источника.

Температуры в граничных элементах  (см. рис. 2.42) рассчитывают по формуле (2.62). Замыкание границы по углу осуществляли совмещением плоскостей

(см. рис. 2.42) рассчитывают по формуле (2.62). Замыкание границы по углу осуществляли совмещением плоскостей  соответствующей переиндексацией параметров.

соответствующей переиндексацией параметров.

Расчетная модель была использована для установления оптимального сочетания параметров режима сварки перекрытия кругового шва в целях обеспечения постоянства глубины проплавления. Для этого в нее вводили вспомогательный массив для записи температурного поля к моменту совмещения начала и конца шва. Это температурное поле является начальным для последующего определения температуры при переходе луча на ранее сваренный начальный участок, т. е. при выполнении перекрытия.

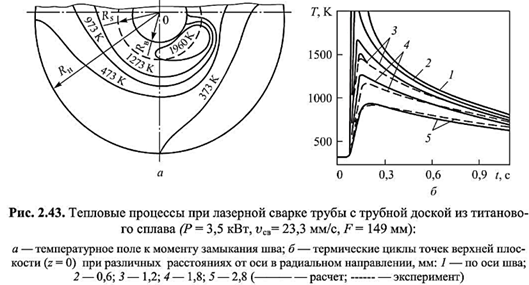

В этом случае для обеспечения постоянной глубины проплавления варьировали закон изменения мощности и длину участка перекрытия. Общий вид температурного поля к моменту замыкания шва и термические циклы при лазерной сварке соединения трубы с трубной доской из титанового сплава представлены на рис. 2.43.

Наружный диаметр трубы был равен 11 мм, внутренний — 4,0 мм, толщина трубной доски — 20 мм. Расчет был выполнен с учетом скрытой теплоты фазового перехода, источник нагрева считали распределенным, теплофизические свойства задавали зависящими от температуры. При проведении экспериментов были использованы хромельалюмелевые термопары диаметром 0,15 мм с записью результатов на шлейфовый осциллограф.

Сопоставление расчетных и экспериментальных данных показывает их удовлетворительное совпадение в области температур до 1000 К. Некоторое расхождение в высокотемпературной области связано с неточностью экспериментальной оценки распределения источника нагрева по глубине и инерционностью системы измерения температур с помощью термопар.

Дата добавления: 2022-01-31; просмотров: 705;