Технология изготовления медной посуды

Технология изготовления медной посуды (тазов, чайников, мисок, подносов, кувшинов и кумганов) значительно проще, чем самоваров.

Изделия с неглубокой вытяжкой изготовляют при помощи разнообразных молотков и оправок без применения пайки (рис. 138), а сложные, такие, как кувшины, кумганы, кубки, требуют еще и пайки.

Для изготовления изделий из листа применяли опорный инструмент: «стойно» — толстый металлический стержень, вбиваемый в деревянный чурбак или землю, и на нем загибались края изделия; «желобильню» — чугунная плита с углублением для выгиба краев дна у чайников, ведер и других подобных изделий; «осадку» и «ожимку» — толстые металлические стержни длиной 200—250 мм с углублениями на концах для осадки и оформления головок заклепок.

Наряду с ручной технологией изготовления существовал способ обработки листовых материалов из золота, серебра, меди и других пластичных металлов на давильных станках.

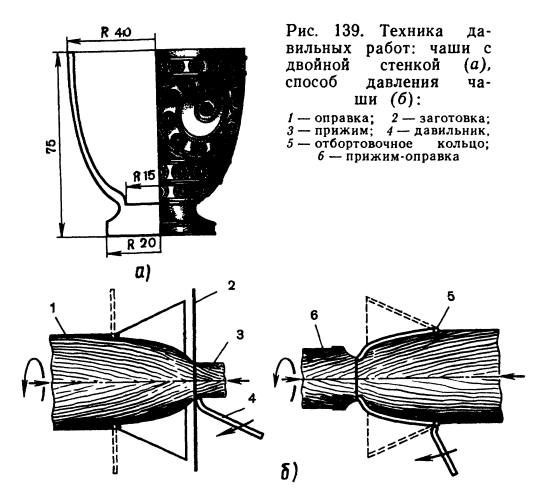

Кроме простых однослойных изделий на давильных станках изготовлялись даже изделия, имеющие двойную стенку (рис. 139, а, б).

На рисунке видно, что наружная стенка кубка вывернута, и огибает на расстоянии 1— 2 мм внутреннюю стенку, при этом она постепенно сужается к нижней части и образует ножку. Окончательное оформление кубка проводилось припайкой донышка и различных металлических частей, украшенных драгоценными камнями.

Для изготовления на давильных станках изделий, у которых горловина имеет меньший диаметр, чем у основания (или в середине), необходимо применять разборные шаблоны и после окончания работы вынимать поэлементно из сосуда.

Чеканка — художественная обработка листового металла при помощи чеканов — металлических стержней с разнообразными формами рабочей части.

Чеканка по золоту и серебру широко применялась народами Причерноморья и Кавказа задолго до нашей эры. В музеях страны можно встретить изумительные по красоте и технике исполнения чеканные украшения, выполненные скифскими мастерами IV—VII вв. до н. э.

Высокого уровня достигла чеканка в домонгольский период в городах Киевской Руси в IX—XI вв. Наиболее богатую форму орнаментации чеканка получает в ювелирных, культовых, бытовых и декоративно-прикладных произведениях искусств в XVIII—XIX вв., в период широкого дворцового строительства.

Наиболее удобная форма чеканов — шести- или восьмигранного сечения с некоторым утолщением посередине, но могут применяться и чеканы круглого сечения диаметром 10—20 мм. Материал чеканов — инструментальная или углеродистая сталь (У7, У8). Рабочая поверхность чеканов закаляется, а затем отпускается на воздухе.

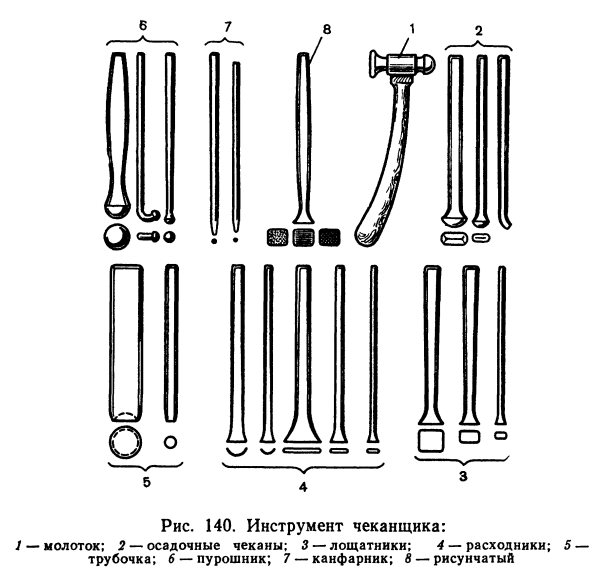

Канфарники имеют заостренный конец и предназначены для перенесения рисунка с бумаги на металл при помощи точек, а также для отделки фона точками (канфарение) (рис. 140).

Расходники имеют рабочую поверхность в виде прямой или радиусной линии и предназначены для нанесения контуров рисунка.

Лощатники имеют плоский (гладкий или шероховатый) боек и предназначены для выравнивания плоскостей и создания фона.

Пурошник имеет выпуклую сферическую головку и применяется для создания выпуклой (при чеканке с изнанки) или вогнутой поверхности.

Бобошник — разновидность пурошника, но с продолговатой выпуклой поверхностью.

Трубочки имеют вогнутую сферическую поверхность с кольцевым ободком и применяются для создания сферических выступов.

Рисунчатые чеканы аналогичны лощатникам, но имеют линейчатую или точечную структуру на рабочей поверхности и применяются в основном для отделки фона.

«Фигурные» чеканы имеют какой-либо орнамент на рабочей поверхности (завиток, лист, розетка, инициалы, цифры и т. п.) и применяются для ускорения процесса чеканки.

Сечки — острозаточенные чеканы типа зубильцев, применяются для просечки фрагментов в изделии.

Кроме этих чеканов могут применяться различные чеканы для специальных операций. При необходимости, используют чеканы, изготовленные из твердых пород дерева.

В зависимости от размера рисунка чеканки применяют чеканы разных размеров, так, например, для мелкой ювелирной пластики используются чеканы из кованых стальных заготовок диаметром 3—4 мм, а для крупных работ— 15—20 мм и более.

В качестве ударного инструмента применяют специальные чеканочные молотки, у которых боек имеет плоскую поверхность (квадратную или круглую в сечении), а задок — сферическую. Бойком наносят удары по чекану, а сферическим задком непосредственно выколачивают различные углубления.

Большое значение при работе имеет форма рукоятки. На основе многолетней практики определено, что наиболее удобна плоская, изогнутая, с утолщением на конце рукоятка, которая не утомляет руку и удобно лежит в ладони.

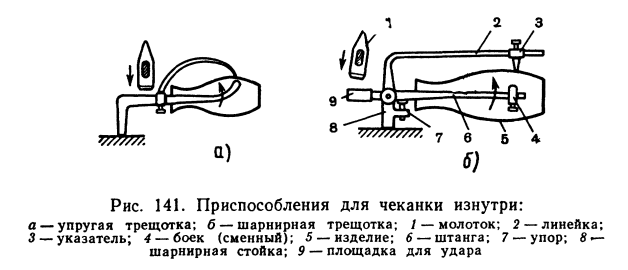

Для чеканки полых сосудов изнутри применяют так называемую трещотку (рис. 141), которая одним концом забивается в деревянную колоду — стул или зажимается в тисках, а по другому при чеканке наносятся удары молотком.

В результате пружинения и вибрации рабочий конец трещотки наносит удары изнутри по стенке сосуда и проводит выколотку рельефа. При выколотке сосудов с тонким горлом, когда затруднен процесс установки рабочего конца трещотки, удобно пользоваться наружным указателем места удара, который находится напротив рабочего конца трещотки.

В качестве основы, на которой проводится чеканка, могут быть использованы:

мешки из плотной брезентовой ткани, наполненные песком для предварительной выколотки рельефа;

толстая листовая резина, свинец или войлок — для обработки поверхностей на отдельных участках при мелких работах;

ящики со смесью на основе смолы — для проведения глубокой вытяжки;

стальные, чугунные, каменные или деревянные плиты— для выравнивания фонов и проведения мелких штриховых работ.

Основу изготовляют следующим образом. Смолу загружают в котел и на электрическом нагревателе растапливают (открытый огонь нежелателен, так как смола может загореться), затем добавляют наполнитель — мелкую сухую землю, формовочную смесь, золу и т. п. Для большей вязкости в смолу можно добавить 5— 10% воска, а для большей клейкости и прочности — канифоли. Готовую смесь переливают в ящик и выравнивают скребками.

Процесс чеканки начинает с насмолки подготовленного листа на поверхность смеси. Для этого горелкой или паяльной лампой разогревается поверхность смеси в ящике, на него накладывается лист и плотно прижимается. Края листа (или уголки) можно предварительно отогнуть вниз, чтобы было более плотное прилипание всего листа.

На подготовленный лист наносят тонкий слой белил или меловой смеси и через копировальную бумагу переводят заготовленный рисунок и покрывают его для закрепления прозрачным нитролаком. Для большей надежности контур рисунка пробивается канфарником, а затем обводится расходником.

Следующая операция — выравнивание фона вокруг рисунка при помощи лощатников. Рисунок после этого начинает возвышаться над фоном и ясно определяется.

По мере нагартовки или упрочнения листа его необходимо отжигать, для чего его нагревают паяльной лампой и снимают (клещами) с ящика. В процессе нагрева листа сгорают остатки смолы, а металл листа отпускается и вновь приобретает вязкость и пластичность.

Выколотка — подъем рельефа проводится с обратной стороны на резине или мешке с песком, для чего применяют различные чеканы (в зависимости от рисунка) или используют сферический конец чеканочного молотка. Отдельные участки рельефа для большей четкости выколачивают на деревянной доске или на листовом свинце. После выколотки рельефа и выравнивания фона лист снова отжигают, очищают и готовят к вторичной насмолке. Для чего предварительно всю полость рельефа заполняют расплавленной смесью и после затвердевания заготовку насмаливают на ящик. Если в процессе насмолки на лицевую поверхность попала смола, то ее легко снять тряпочкой, смоченной в керосине.

Окончательная проработка рельефа (с лицевой стороны) заключается в детальной прочеканке всех элементов общей композиции и отделки фактуры всех поверхностей путем сочетания гладких, шероховатых и штриховых чеканов.

Наиболее сложная работа — чеканка объемных форм на чашах, кубках, братинах, кумганах и других подобных предметах.

Если не удается поднять рельеф изнутри при помощи молотка и чеканов, то пользуются «трещотками» (см. рис. 141). Затем проводят отжиг, заливают сосуд смоляной смесью и начинают вести чеканку с лицевой стороны.

В процессе изготовления изделия может быть несколько пересмолок для чеканки как с внутренней стороны, так и с наружной. Образцами высокохудожественной чеканки могут служить изделия русских мастеров, которые демонстрируются в Оружейной палате, в Государственном историческом музее, а также во многих музеях нашей страны.

Штамповка листовых художественных изделий — стадия в развитии чеканочных операций.

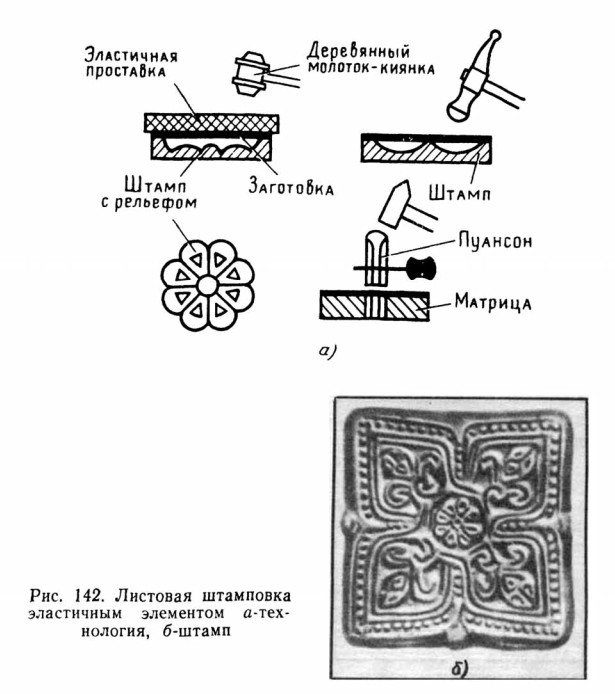

Процесс штамповки может осуществляться при помощи твердых (металлических или каменных) штампов, твердой матрицы и эластичного пуансона, эластичной матрицы и твердого пуансона.

Штамповка эластичным инструментом — древнейшая технологическая операция. Первые штампованные изделия, по мнению археологов, получили в IV—VII вв. до нашей эры, когда скифы применили штампы для изготовления декоративных бляшек из серебра и золота для украшения одежды и сбруи коня.

Нижняя часть штампа (матрица) изготовлялась из камня или отливалась из меди или ее сплавов, а верхняя (пуансон) — представляла собой свинцовый цилиндр, обтянутый железным кольцом, или пакет из кожи, т. е. эластичный пуансон (рис. 142, а).

Тонкий лист из золота, серебра, меди накладывался на матрицу (рис. 142, б) и на него устанавливался эластичный пуансон, по которому наносился сильный удар деревянным молотком. Пуансон деформировался и выдавливал рисунок на заготовке. Изделие снималось, укладывалась новая листовая заготовка и процесс повторялся. Так на одном комплекте инструмента можно было получить несколько сотен одинаковых бляшек. Большое число скифских штампованных золотых бляшек хранится в золотом фонде Эрмитажа.

Академик Б. А. Рыбаков в книге «Ремесло древней Руси» отмечает, что штамповка широко применялась и в Киевской Руси в IX—XI вв. В фондах Казанского краеведческого музея хранится большое число блях, изготовленных Волжскими Болгарами в XII—XIV вв.

На территории древней Руси матрицы для штамповки золотых и серебряных бляшек найдены в Райковецком городище, Княжей Горе, в Сахновке и в Суздальской земле.

Разновидность штамповки с эластичным инструментом — басменное тиснение, которое было известно еще в домонгольский период и широко применялось наряду с чеканкой в г. Новгороде Великом. Наивысшего расцвета техника басмы достигла в конце XVI начале XVII в.

Для тиснения басмы (рис. 143) делают металлические, каменные или деревянные доски (матрицы) с рельефом на одной стороне высотой 2—5 мм.

Металлические матрицы изготовляют методом литья из медных сплавов, а затем рельеф тщательно обрабатывают различными чеканами и резцами. Толщина матричных досок обычно составляет 10—12 мм. На деревянных и каменных матричных досках рельеф получают резьбой с помощью различных зубильцев, штихилей, вращающихся бор, сверл и шлифовальных кругов. Затем рельеф тщательно обрабатывают шлифовальной шкуркой и полируют.

Процесс тиснения басмы заключается в следующем: на матрицу накладывают листовой хорошо отожженный материал толщиной 0,2—0,5 мм, сверху кладут лист свинца или листовую резину и наносят удары деревянным молотком (или сжимают этот «слоеный пирог» на винтовом прессе или в мощных тисках). После тиснения заготовку с рельефом снимают и тонкими чеканами дорабатывают рельеф, подправляют углы, образуют и подготовляют к дальнейшей сборке. В древнерусском искусстве басмой украшали переплеты книг, отделывали сундучки и ларцы.

Дата добавления: 2022-01-31; просмотров: 1053;