Основные сведения о металле, инструменте и оборудовании кузниц

При ковке изделий кузнецам приходится иметь дело со сталями различных марок, цветными металлами и сплавами, которые различаются по физическим, механическим и технологическим свойствам.

При нагреве одни заготовки нагреваются быстрее, а другие медленнее. Кроме того, для нагрева до ковочной температуры одинаковых по размерам заготовок из разных материалов требуется сжечь разное количество топлива. Первое связано с теплопроводностью металла, которая характеризуется скоростью нагрева заготовки по сечению. Чем меньше теплопроводность металла, тем больше опасность появления трещин в заготовке при нагреве. Необходимо иметь в виду, что теплопроводность сталей, особенно легированных, в пять раз меньше теплопроводности меди и алюминия. Второе связано с теплоемкостью. Наибольшую теплоемкость сталь имеет при температуре 800—1100°С. Таким образом, чем выше теплоемкость металла, тем больше требуется израсходовать топлива для нагрева заготовки до нужной температуры.

К технологическим свойствам металла относят: ковкость, усадку, свариваемость и закаливаемость.

Ковкость характеризует способность металла деформироваться под действием удара, а усадка — уменьшение размеров заготовки в процессе охлаждения. Стальные заготовки при охлаждении с ковочной до нормальной температуры уменьшаются в размерах на 1,2—1,3%.

Под свариваемостью понимают способность металлов образовывать в нагретом состоянии под действием удара сварные соединения. Лучше всего свариваются стали с малым содержанием углерода и вредных примесей и плохо — легированные стали, алюминий и его сплавы.

Закаливаемость характеризуется способностью металлов приобретать в результате закалки высокую твердость. Хорошо закаливаются стали с содержанием углерода 0,4—0,7 %.

Наиболее широко в кузнечных работах используется сталь — сплав железа с углеродом.

Кроме углерода в сталях содержится кремний, марганец, сера, фосфор и некоторые другие элементы. Причем сера и фосфор — вредные примеси, так при содержании серы более 0,045% сталь становится красноломкой, т. е. при нагреве до красного каления заготовка разрушается под ударами молота, а при содержании фосфора более 0,05 % сталь становится хрупкой в холодном состоянии.

В зависимости от количества углерода стали разделяют на низкоуглеродистые, содержащие до 0,25 % углерода, средне- (0,25—0,6 %) и высокоуглеродистые (0,6— 2%). Повышение содержания углерода увеличивает твердость и закаливаемость стали, но снижает теплопроводность и ковкость. Легированные стали в кузнечном деле применяются в основном для изготовления инструмента, работающего при ударных нагрузках и высоких температурах. Никель повышает прочность детали, а хром еще и твердость и износостойкость, но теплотворность стали снижается, марганец увеличивает твердость, прочность, сопротивление истиранию и удару, уменьшает вредное влияние серы, снижает теплопроводность. Кремний повышает прочность и упругость, но снижает вязкость и свариваемость. Для маркировки сталей принято наиболее распространенные легирующие элементы обозначать: X — хром, Н — никель, Г — марганец, С — кремний, Т—титан, Ю — алюминий. Буквой А обозначается пониженное содержание серы и фосфора.

Например, марка 40Х означает, что сталь содержит до 0,4 % углерода и до 1 % хрома; 18ХГТ — сталь содержит до 0,18 углерода, 1 % хрома и до 1 % титана; 20ХГА — сталь содержит 0,2% углерода, до 1 % хрома, до 0,9 % марганца.

Инструментальные углеродистые стали содержат 0,6—1,3% углерода, 0,15—0,60% марганца, 0,15— 0,35 % кремния, 0,03—0,35 % серы и фосфора. Эти стали обозначают буквой У, за которой следует цифра, обозначающая процентное содержание углерода. Например, сталь У9— сталь инструментальная с содержанием углерода 0,9 %.

Из цветных металлов в кузнечном деле используют медь, алюминий, магний, титан и их сплавы. К деформируемым латуням (сплав меди с цинком) относятся Л90, Л80, Л68, Л62 и др. (цифры обозначают содержание меди в процентах); к оловянистым бронзам — сплав меди с оловом — БрОЦ4—3 (4% олова, 3% цинка). Кроме этого, хорошей ковкостью отличаются алюминиевые сплавы.

Внутреннее строение металлов.Чтобы лучше чувствовать металл, представлять себе почему он куется, необходимо проникнуть как бы внутрь металла, изучить его строение. Все металлы и сплавы имеют поликристаллическое строение, т. е. состоят из отдельных прочно сросшихся друг с другом зерен, между которыми располагаются в виде тонких прослоек неметаллические включения различных оксидов, карбидов и других соединений. Зерно, в свою очередь, также имеет кристаллическое строение, а его размеры составляют 0,01—0,1 мм.

При ковке деформация протекает главным образом вследствие скольжения зерен относительно друг друга, так как связь между ними слабее, чем прочность самих зерен.

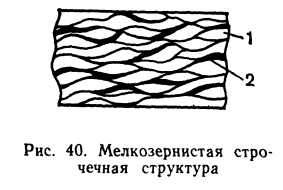

В результате ковки зерна 1 металла (рис. 40) вытягиваются в направлении течения металла, что ведет к образованию мелкозернистой строчечной структуры.

Одновременно вытягиваются неметаллические включения 2, которые придают деформированному металлу волокнистое строение, что можно наблюдать невооруженным глазом.

Размеры зерна, а следовательно, и прочностные свойва металла зависят от температуры конца ковки. Чем выше температура металла в момент окончания деформирования, тем крупнее зерно и тем хуже механические свойства металла. Поэтому деформировать металл следует при такой температуре, чтобы измельченные в процессе деформирования зерна под действием высокой температуры не выросли до недопустимых размеров.

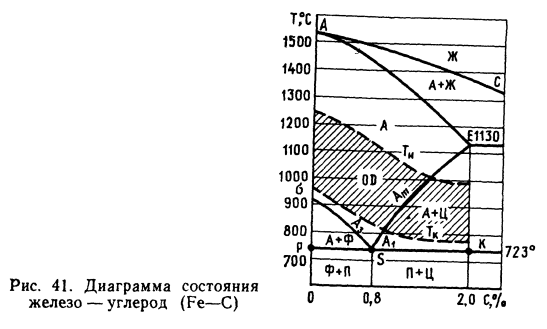

Каждый кузнец, чтобы качественно отковать деталь и термообработать ее, должен разбираться в диаграмме состояния железо — углерод (Fe—С), по которой можно определить строение и состав сплава в зависимости от температуры и концентрации компонентов сплава (рис. 41).

По оси ординат отложена температура сплава, по оси абцисс — содержание углерода. Кривыми линиями на диаграмме соединены критические точки, при которых происходят структурные превращения и другие изменения в сплаве.

Выше линии АС — сталь находится в жидком состоянии (Ж), в интервале между линиями АС и АЕ (А+Ж) из жидкого расплава выпадают кристаллики аустенита (А) —раствора углерода в ϒ-железе (Feϒ).

Ниже линии АЕ и выше линий а и SE все стали имеют структуру аустенита — однородного твердого металла, состоящего из одинаковых по составу и строению зерен. Между линиями σS и PS присутствуют зерна феррита — твердого раствора внедрения углерода в a-железо (Feα). В зоне между линиями SE и SK сталь имеет структуру аустенита и цементита (химическое соединение железа с углеродом Fe3C). Ниже температуры линии РК аустенит переходит в феррит.

При нагревании углеродистых сталей до температуры ниже критической линии A1=723°C в них не происходит изменений структуры. Изменения в структуре происходят выше линий A1(PSK), так как феррит переходит в аустенит. Выше линии A3(σ—S) весь оставшийся феррит переходит в аустенит, и сталь будет состоять только из зерен аустенита.

Дата добавления: 2022-01-31; просмотров: 808;