Зарождение и становление кузнечного дела на территории СССР.

Кузнечное дело — самое древнее ремесло, связанное с металлом. Впервые человек начал ковать самородные и метеоритные металлы еще в каменном веке. Ряд музеев мира, а также лаборатория первобытной техники Ленинградского отделения Института археологии Академии

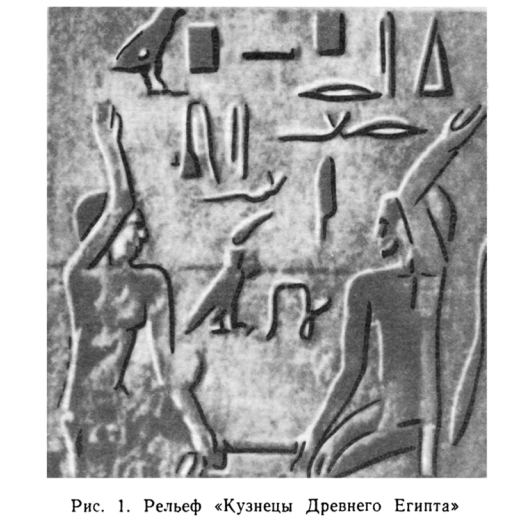

Наук СССР имеют в своих фондах кузнечные инструменты тех далеких времен: небольшие круглые камни — молоты и овальные плоские массивные камни — наковальни. При микроскопическом исследовании поверхностей этих «инструментов» были обнаружены следы самородного металла. На рельефах древних египетских храмов можно видеть кузнецов, работающих каменными молотками (рис. 1).

Однако точного времени зарождения кузнечного мастерства на планете указать невозможно.

Задолго до нашей эры люди начали изготовлять изделия из самородной меди, серебра и золота, обладавших пластичностью. На территории СССР самородная медь в те далекие времена была известна в районах современного Казахстана, на Урале, Кавказе, Алтае и в некоторых районах Якутии. В этих местах и обнаружены археологами остатки первых орудий, выкованных из меди.

Относительно недавно археологи обнаружили древнейшую мастерскую каменного века по обработке самородной меди в Карелии. Древние кузнецы, используя каменные молоты и наковальни свыше 5 тыс. лет назад ковали из меди изделия для рыбной ловли и быта: рыболовные крючки, ножи, шильца и другие мелкие предметы.

В районе Молдавии и Правобережной Украины по берегам рек Днепра, Днестра и Прута находится один из древнейших очагов металлообработки меди эпохи развитого Триполья (IV—III тысячелетия до нашей эры). В этот период мастера уже применяли упрочняющий наклеп рабочих поверхностей медных орудий, что значительно повышало их твердость. Это позволило постепенно вытеснить каменные орудия. Указанный период характеризуется разнообразием кованых, литых и комбинированных изделий, таких, как кузнечные зубила, ножи, боевые топоры, черешковые наконечники стрел, браслеты, пряжки и т. п.

В начале III тысячелетия до н. э. племена, жившие на территориях Армении, на Кавказе уже получали кричное железо из руд путем прямого восстановления. В качестве руд они использовали легко доступные залежи бурого железняка, называемого озерной или болотной рудой. Хетты не только изготовляли из железа оружие и предметы быта для себя, но и торговали ими с Египтом и странами Среднего Востока.

В начале I тысячелетия до н. э. изделия из железа начинают изготовлять жители Закавказья, в VIII в. до н. э. кузнечное производство изделий из железа уже широко развивается в районе современного г. Керчи (слово «керч» — древнерусское название кузнеца). Богатые железные руды, служившие кузнецам («керчиям» или «корчиям») сырьем для получения железа, в районе г. Керчи залегали практически на поверхности земли.

В эти времена кузнечное мастерство достигает уже высокого уровня. В кузницах горн оснащался двухкамерными воздуходувными мехами, в центре располагалась большая железная или бронзовая наковальня. Кузнецы применяли при работе тяжелые молоты, клещи, зубила и топоры для рубки металла, а для зажима изделий — тиски.

Начиная с VII в. до н. э. центром металлообработки становится Скифия, ремесленным центром которой было Каменское городище. Археологами обнаружены там жилища ремесленников, их мастерские с инструментами и приспособлениями: льячки для литья цветных металлов, кузнечные инструменты и изделия. Добыча железной руды, как было установлено, производилась на территории современного Криворожского бассейна, отстоящего от Каменского городища на 60 км.

Наряду с литьем и ковкой у скифов было широко налажено изготовление золотых и серебряных украшений и всевозможной утвари при помощи чеканки, штамповки и литья по выплавляемым моделям. Интересно отметить, что образцы скифского ювелирного производства хорошо были известны в греческих колониях.

Следует сказать, что кузнецы Скифии широко применяли кузнечную сварку для увеличения размеров заготовки, соединения разнородных металлов с целью улучшения качества лезвий режущих и рубящих орудий. Они изготовляли ножи, у которых между двумя более мягкими пластинами заковывалась пластина из более твердой стали, в результате чего получались ножи с самозатачивающимся лезвием. Скифские кузнецы умели ковать и «дамасские стали», в которых «перемешивались» слои железа с высокоуглеродистой сталью, что создавало на боковой поверхности изделия узор из темных и светлых полос.

В 1 тысячелетии до н. э. на территориях вдоль верхнего Днепра и Припяти, Оки и верхней Волги расселились славянские и финно-угорские племена, (в среднем Поволжье — предки мордовских племен, в Приуральских районах — предки коми, удмуртов, меря, остяков и манси) которые владели секретами получения кричного железа, не зная изготовления медно-бронзовых изделий. А в Приуралье и Сибири железоделательное производство развивалось одновременно с медно-бронзовым производством. В первых веках нашей эры изделия из железа начали применять северные племена, жившие в средних течениях рек Лены и Енисея, а также жители Алтая.

Освоение железа повлекло за собой большие изменения в культурной и хозяйственной жизни всех народов— железный топор, плуг с железным лемехом повысили продуктивность земледелия. На смену подсечному повсеместно пришло пашенное земледелие. Примерно в VIII в. и. э. на деревянные зубья сох начали надевать железные кованые наконечники — сошники. Позднее (в XI—XII вв.) такие сошники широко распространились в земледелии, составив одну из наиболее крупных групп изделий древнерусских кузнецов.

К концу IX в. объединяются славянские племена и возникает Древнерусское государство. Образуются крупные военные и торгово-ремесленные центры, такие, как Киев, Новгород-Великий, Смоленск, Полоцк и др. В этих городах создаются специализированные центры по производству посуды и различных хозяйственных предметов из серебра и золота, внедряется специализация кузнецов-оружейников. В связи с ростом градостроительства развивается специализация кузнецов-церковников, занимающихся изготовлением соборных оград, оконных решеток, наверший и других изделий.

К этому времени, как отмечают историки, перед русскими ремесленниками открывались широкие возможности, крепли связи с международными рынками и ширилось участие ремесленников в хозяйственных делах города.

Городские мастера обладали высокой техникой и смело усовершенствовали западно-европейские образцы оружия и создавали свои высокохудожественные и качественные изделия. В этот период наблюдается постоянное совершенствование средств производства и приспособление мастерских к массовому выпуску продукции. Широко внедряются штамповка и пооперационное производство, завершается разделение кузнецов на кузнецов-оружейников, златокузнецов, чеканщиков, гравировщиков и ювелиров. В этот период в г. Киеве уже существовало свыше 60 специальностей кузнецов.

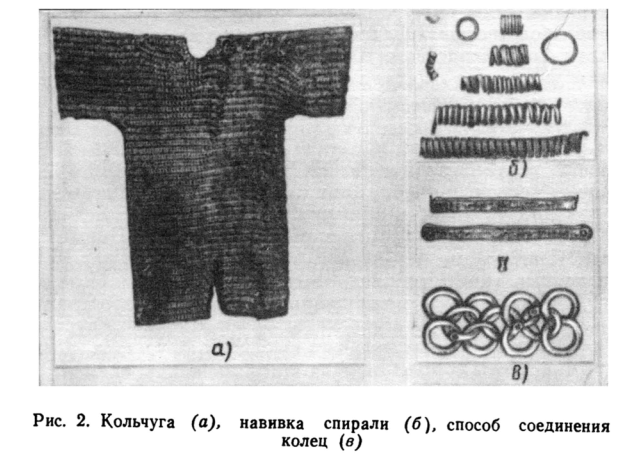

Однако большинство кузнецов изготовляли оружие и кольчуги. Обязательной принадлежностью защитных доспехов у дружинников была кольчуга (рис. 2), которая не стесняла в бою движения и предохраняла практически от всех видов оружия.

Изготовление кольчуги было делом кропотливым и трудоемким, ведь для плетения надо было отковать более 40 тысяч колечек, а затем склепать их специальными «гвоздиками». Уже в то время при изготовлении кольчуги использовалась поточная технология; в начале отковывали проволоку, затем навивали на стержень и рубили на отдельные кольца. Концы каждого кольца расплющивали и в этих площадках пробивали отверстия. Затем из тонкой проволочки (0,8 мм) высаживали заклепки — «гвоздики» и после этого начинали сборку или «плетение кольчуги». На всю работу уходило свыше трех месяцев ежедневного кропотливого труда.

Существовало три способа изготовления колец: из кованой проволоки, из холоднотянутой (волоченой) проволоки и путем высечки целых колец из листа. Собирались кольчуги по различным технологиям. При этом кольца не только склепывались, но и сваривались кузнечной сваркой. Для большей нарядности в кольчуги вплетали кольца из цветных металлов: меди, золота, серебра, образуя различные орнаменты.

Киевские дружинники имели как длиннополые кольчуги с оголовием, личиной, наручами, так и короткие кольчуги, которые прикрывали только верхнюю часть туловища воина.

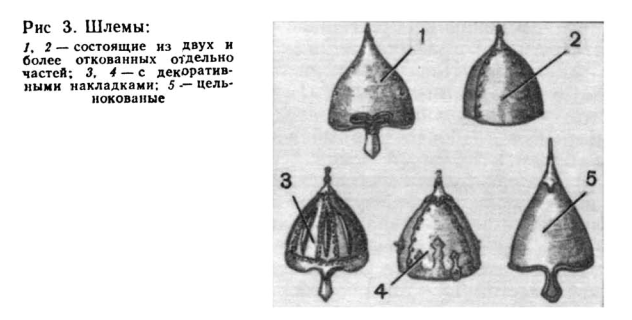

Для защиты головы дружинники носили шлемы (рис. 3).

По технологии изготовления шлемы разделялись на цельнокованые и составные. Первые шлемы выковывались из одного куска металла и имели наибольшую прочность при наименьшей массе.

Менее трудоемкими были шлемы, клепанные из двух или четырех кованых частей, которые собирались в единое целое с помощью полос и заклепок, а нижний край тульи стягивался обручем. Места соединения пластин прикрывались различными декоративными накладками. Для защиты лица к шлему приклепывался наносник с глазными вырезами, а иногда кольчужное забрало или личина, которая ковалась специально для каждого воина. Для защиты шеи и частично плеч к нижнему краю шлема крепилась бармица.

Шлемы для князей украшались золотыми и серебряными накладками, их поверхность гравировалась и декорировалась драгоценными камнями.

Большое внимание уделяли кузнецы изготовлению боевого и наградного оружия: мечей, топоров, пик и т. п. Мастера-оружейники в совершенстве владели секретами изготовления мечей из высокоуглеродистых сталей типа булата или харалуга.

В связи с этим необходимо сказать несколько слов о булате, так как этот сплав железа с углеродом, обладающий уникальными свойствами, до настоящего времени до конца не исследован, о нем пишутся научные статьи и монографии.

Впервые в России с научной точки зрения начал изучение булатных сталей П. П. Аносов. Он говорил, что «под словом булат каждый россиянин привык понимать металл более твердый и острый, нежели обыкновенная сталь».

Родиной булата считается Индия, в которой «варились» лучшие сорта «вутцев» — заготовки из литой стали в виде лепешек диаметром примерно 13 см и толщиной около 1 см. Масса такой лепешки составляла чуть больше килограмма. Следовательно, для изготовления меча массой 1,5—2,5 кг требовалось 2—2,5 вутца.

Еще одним древним железоделательным центром по производству вутцев считается древняя страна Пулуади, которая располагалась на территориях современных Турции, Ирана, Армении и Грузии. Отсюда пошло, как отмечает академик Г. А. Меликишвили, название вутца «пулат», которое в дальнейшем получило русское звучание — «булат».

Как установил П. ГГ Аносов в результате длительных научных и экспериментальных исследований, булат — это высокоуглеродистая сталь, содержащая более двух процентов углерода и минимальное количество вредных примесей и неметаллических включений. Сталь варится при высокой температуре в тиглях без доступа воздуха и охлаждается вместе с печью. Отличительная особенность булатных слитков — на отполированном срезе имеется своеобразный узор, проявляющийся при слабом травлении.

Однако для изготовления булатного клинка мало получить слиток, необходимо его отковать по специальной технологии, термообработать и провести окончательную отделку. Тайны этих операций продолжают раскрывать и в наши дни.

Ковка булатного слитка представляет собой длительный и трудоемкий процесс: слиток вытягивают в полосу, затем ее складывают, сваривают кузнечной сваркой и опять проковывают. Потом полученный «слоеный пирог» разрубают на части, которые затем сплетают или скручивают и опять сваривают кузнечной сваркой, тщательно проковывая. При этом ковка ведется специальными молотками и удары наносятся под различными углами к продольной оси изделия. Для изготовления мечей, саблей, кинжалов кузнец из г. Суздаля В. Басов использует заготовки, состоящие примерно из 700 тыс. слоев. Булат для заготовок он варит сам.

В результате таких сложных приемов ковки появляются знаменитые булатные «узоры»: полосатый, струйчатый, волнистый, сетчатый, коленчатый и др. При этом следует отметить, что узоры значительно светлее фона (грунта), который бывает серым, бурым или черным. Чем темнее грунт и чем выпуклее и светлее узор, тем булатный клинок ценится выше, а качество ковки определяется чистым и долгим звуком.

Термообработка булатных поковок состоит в закалке и последующем отпуске. Это очень ответственная операция, так как от нее зависят твердость, упругость и гибкость булатных клинков.

Каждый мастер имел свои секреты: дамасские оружейники после ковки вывешивали клинки, раскаленные докрасна на сильный ветер; грузинские — передавали раскаленный клинок всаднику.

Многие мастера закаливали свои изделия в ключевой или минеральной воде, в росе, в мокром холсте, в сале, известны и такие варварские способы закалки клинков— раскаленный клинок вонзали в тело свиньи, барана или даже молодого сильного раба.

П. П. Аносов закаливал образцы в сале (масле) или в воде, а нагрев под закалку и отпуск осуществлял в ваннах с расплавленным свинцом.

Отпуск изделий — также очень важная операция термообработки. Необходимо в зависимости от химического состава стали подобрать температуру отпуска и среду охлаждения. Мастера-оружейники определяли температуру клинка по цветам побежалости, а в качестве охлаждающей среды использовали воду, масло или воздух.

После ковки и термообработки клинки обрабатывали на точильных камнях, затем шлифовали и полировали. Шлифовальный камень приводили во вращение рукояткой и устанавливали на подставку с корытцем, наполненным водой и при работе все время смачивали.

Шлифование проводилось вначале на грубых крупнозернистых шлифовальных камнях, затем на мелкозернистых. Более тонкая шлифовка осуществлялась различными порошками с использованием тканей и дерева. Окончательно полировали мелкими порошками и пастами.

Процесс шлифования и полирования булатных клинков продолжался с утра до ночи, месяц за месяцем и даже год за годом. Вот таким титаническим трудом создавались эти булатные мечи, сабли и клинки.

Наиболее уникальные булатные изделия получали еще и художественную отделку лезвия, рукоятки, ножен, которая также длилась годами.

Дата добавления: 2022-01-31; просмотров: 1049;