Химико-термическая обработка стали: цементация и управление свойствами поверхности

Многие детали машин требуют различных свойств от поверхностного слоя и внутренних объемов металла. Например, зубья шестерен в процессе работы испытывают интенсивное трение и должны обладать высокой твердостью. Однако их ступица и внутренняя часть зубьев нуждаются в достаточной вязкости для сопротивления ударным нагрузкам и толчкам. Это сочетание свойств достигается, когда поверхность детали твердая, а сердцевина — вязкая. Аналогично, работа в агрессивных средах, таких как морская вода, кислоты или щелочи, требует от поверхностного слоя повышенной коррозионной стойкости, в то время как внутренние слои могут сохранять стандартный химический состав. Для целенаправленного изменения химического состава, структуры и свойств поверхностного слоя применяется химико-термическая обработка (ХТО).

Химико-термическая обработка — это процесс тепловой обработки изделий в химически активных средах, приводящий к диффузионному насыщению поверхностного слоя различными элементами. Основными стадиями любого вида ХТО являются диссоциация, адсорбция и диффузия. Диссоциация представляет собой распад молекул насыщающей среды с образованием активных атомов. Адсорбция — это поглощение этих атомов поверхностью металла. Завершающей стадией является глубинное проникновение атомов в кристаллическую решетку, то есть диффузия. К основным видам ХТО стали относятся: цементация, азотирование, цианирование, нитроцементация, алитирование, хромирование, силицирование и борирование.

Цементация — это процесс диффузионного насыщения поверхностного слоя стали углеродом. Последующая термическая обработка, включающая закалку и низкий отпуск, закрепляет достигнутый эффект. Данному процессу подвергают детали, работающие на истирание в условиях вибраций и ударных нагрузок. К ним относятся шестерни, кулачковые механизмы и подшипники качения. Целью цементации является создание твердой износостойкой поверхности при сохранении вязкой и прочной сердцевины, способной выдерживать динамические воздействия. Оптимальное сочетание свойств достигается при изготовлении деталей из малоуглеродистой стали с последующей цементацией и термообработкой.

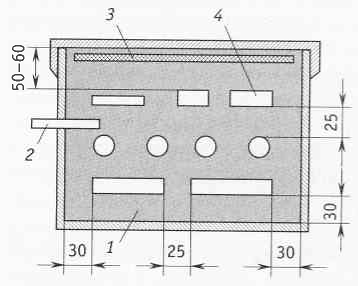

Для успешного проведения процесса цементации используют стали с содержанием углерода до 0,3%. Поверхностный слой насыщается углеродом до концентрации 0,8–1,0%. Процесс осуществляется в специальных активных средах — карбюризаторах, которые могут быть твердыми, газообразными или жидкими. При цементации в твердом карбюризаторе детали укладывают в металлические ящики в шахматном порядке, пересыпая их смесью на основе древесного угля и солей-катализаторов. Для контроля глубины слоя в ящик помещают образец-«свидетель» из той же марки стали (рис. 9.5). Ящик герметично закрывают, обмазывают огнеупорной глиной и нагревают в печи при температурах 900–950 °C.

Рис. 9.5. Схема укладки деталей в цементационный ящик: 1 — карбюризатор; 2— контрольный образец «свидетель»; 3 — асбест; 4 — детали

Химизм процесса в твердом карбюризаторе основан на реакциях образования окиси углерода (СО). Она диссоциирует на поверхности детали, выделяя активный атомарный углерод, который и диффундирует в сталь: 2СО → CO₂ + Сат. Двуокись углерода (CO₂) взаимодействует с углем, вновь образуя окись углерода, поддерживая тем самым непрерывность процесса. Типичный состав карбюризатора включает древесный уголь, соли бария (ВаСО₃) и натрия (Na₂CO₃), выполняющие роль катализаторов, а также добавки для предотвращения спекания. Для экономии рабочую смесь составляют из 1/3 свежего и 2/3 отработанного карбюризатора.

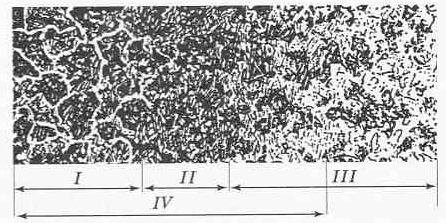

В результате цементации формируется слоистая микроструктура. Непосредственно на поверхности образуется заэвтектоидная зона, состоящая из перлита и сетки цементита. За ней следует эвтектоидная зона (перлит), а затем — доэвтектоидная переходная зона из феррита и перлита (рис. 9.6). Глубиной цементированного слоя принято считать сумму толщин заэвтектоидной, эвтектоидной и половины доэвтектоидной зон. Глубина слоя составляет 0,5–2 мм и зависит от температуры и времени выдержки, увеличиваясь примерно на 0,1 мм за каждый час.

Рис. 9.6. Микроструктура цементированной стали по зонам: I — заэвтектоидная; II — эвтектоидная; III — доэвтектоидная; IV— глубина цементированного слоя

К недостаткам твердой цементации относят высокую трудоемкость, большую продолжительность процесса и сложность контроля. Этот метод применяется преимущественно в условиях единичного и мелкосерийного производства. В единичном производстве также используют цементацию пастами, которые наносят на поверхность детали слоем 3–4 мм. Этот способ ускоряет процесс и улучшает санитарные условия труда.

В массовом и крупносерийном производстве доминирует газовая цементация. Она проводится в герметичных печах с использованием контролируемой газовой атмосферы. Ключевыми преимуществами этого метода являются высокая скорость процесса, возможность автоматизации, улучшенные санитарные условия и точное регулирование углеродного потенциала атмосферы. Активный атомарный углерод образуется при диссоциации углеводородов (например, метана: CH₄ → 2H₂ + Cат) или оксида углерода (2СО ⇄ CO₂ + Cат). Для достижения глубины слоя в 1 мм при газовой цементации требуется всего 3–4 часа, что значительно быстрее, чем при твердой цементации.

Еще более высокой скоростью науглероживания (0,12–0,15 мм/ч) характеризуется жидкостная цементация. Она проводится в соляных ваннах на основе карбоната натрия (Na₂CO₃) с добавками хлорида натрия (NaCl) и карборунда (SiC) при температурах 850–860 °C. Этот метод обеспечивает равномерный нагрев и позволяет проводить закалку деталей непосредственно из ванны, минимизируя окисление.

Важным технологическим этапом является защита отдельных участков детали от науглероживания. Для этого применяют гальваническое меднение, закупорку отверстий песчано-окалинными смесями или нанесение специальных антицементационных паст, например, пасты АЗЛК. Нагрев деталей до 800 °C можно проводить в окислительной атмосфере, а дальнейший подъем температуры требует защитной или слабоцементирующей среды.

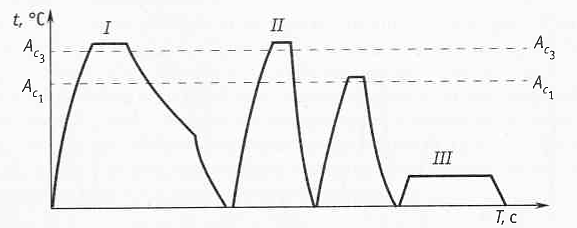

Для получения требуемых свойств после цементации обязательна термическая обработка. Ее цель — достижение высокой твердости поверхности, исправление структуры перегрева и устранение цементитной сетки. Стандартной операцией является закалка с температуры 780–850 °C с последующим низким отпуском при 150–200 °C. Для ответственных деталей после цементации в твердом карбюризаторе применяют двойную закалку (рис. 9.7). Первая закалка с более высокой температуры измельчает зерно сердцевины и устраняет цементитную сетку, а вторая — обеспечивает высокую твердость поверхностного слоя.

Рис. 9.7. Схема термической обработки деталей машин ответственного назначения после цементации: I —цементация; II —двойная закалка; III —низкий отпуск

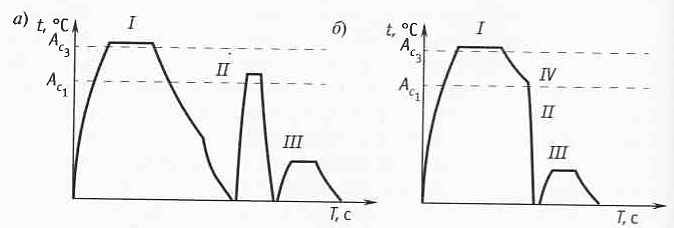

После газовой цементации детали из мелкозернистой стали часто подвергают закалке непосредственно из печи с предварительным подстуживанием до 840–860 °C (рис. 9.8). Этот прием уменьшает коробление и количество остаточного аустенита, повышая твердость. Для дополнительного снижения остаточного аустенита в легированных сталях применяют обработку холодом или высокий отпуск. Для минимизации деформаций закалку проводят в горячее масло или в специальных штампах.

Рис. 9.8. Схема закалки стали после цементации: а — после охлаждения с цементационной температуры до комнатной; б — с подстуживанием; I — цементация; II — закалка; III — отпуск; IV— подстуживание

Нарушение технологии может привести к браку: чрезмерной или недостаточной глубине слоя, мягким пятнам, наличию цементированного слоя на защищенных поверхностях. Дефекты исправляют повторной цементацией или закалкой. Современным методом является ионная цементация, которая проводится при температурах 900–1050 °C и характеризуется ускорением диффузионных процессов, что значительно сокращает длительность насыщения по сравнению с традиционными способами.

Дата добавления: 2025-11-12; просмотров: 290;