Поверхностная закалка стали: методы, технологии и преимущества

Поверхностная закалка представляет собой специализированный вид термической обработки, при котором высокую твердость приобретает исключительно наружный слой изделия. Ключевое отличие данной технологии от объемной закалки заключается в методе нагрева. До температуры закалки прогревают только поверхностный слой детали, который при последующем быстром охлаждении и упрочняется. Внутренние объемы металла сохраняют исходную структуру и свойства, что обеспечивает сочетание высокой поверхностной твердости и вязкой сердцевины. Наибольшее промышленное распространение получила поверхностная закалка с индукционным нагревом токами высокой частоты (ТВЧ).

Этот высокопроизводительный метод значительно повышает механические свойства стали, включая предел текучести, сопротивление усталости и твердость. Технология исключает риск обезуглероживания, минимизирует окисление поверхности и деформацию обрабатываемых изделий. Высокочастотная закалка создает предпосылки для комплексной механизации и автоматизации производственного процесса. Согласно данным автомобильной промышленности, стоимость высокочастотной закалки в два–шесть раз ниже по сравнению с альтернативными методами поверхностного упрочнения.

Индукционный нагрев металла реализуется за счет индуцирования в нем вихревых токов. Мощное электромагнитное поле создается устройством, называемым индуктором, который подключается через трансформатор к источнику переменного тока. В качестве источников питания используются машинные генераторы и тиристорные преобразователи частоты (до 10 000 Гц). Глубина прогрева обратно пропорциональна частоте тока: чем выше частота, тем меньше глубина закаленного слоя. Распределение тока по сечению проводника напрямую зависит от его электрофизических свойств.

Практическая реализация нагрева ТВЧ осуществляется следующим образом. Изделие помещается внутрь спирали из медной трубки, выполняющей роль индуктора (рис. 9.2). Через этот индуктор пропускают ток высокой частоты большой силы, генерирующий вокруг детали переменное магнитное поле. Это поле вызывает многократное перемагничивание изделия и возникновение в нем короткозамкнутых вихревых токов. Благодаря поверхностному эффекту (скин-эффекту), токи концентрируются в поверхностном слое, интенсивно нагревая его на заданную глубину. Продолжительность нагрева исчисляется секундами, при этом изделие нагревается собственными внутренними токами, а функция индуктора сводится к их возбуждению.

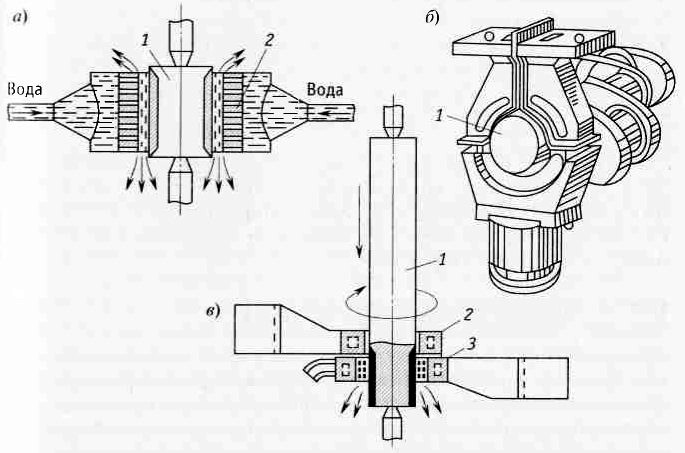

Рис. 9.2. Поверхностная закалка деталей токами высокой частоты: а — одновременный нагрев и охлаждение; б — непрерывно-последовательный нагрев вдоль оси вала; в — последовательный нагрев и охлаждение каждой шейки коленчатого вала

Выбор конкретного способа поверхностной закалки ТВЧ зависит от габаритов, конфигурации изделия и предъявляемых к нему технических требований. Для обработки небольших деталей применяют метод одновременного нагрева и охлаждения всей поверхности. Изделие (поз. 1 на рис. 9.2, а) размещают в индукторе (поз. 2), где его сначала нагревают, а затем охлаждают. Охлаждение часто организуют по душевой схеме с помощью специальных индукторов-спрееров, на внутренней поверхности которых выполнены многочисленные отверстия для подачи охлаждающей жидкости.

Для закалки изделий значительной длины, таких как валы, используют непрерывно-последовательный нагрев. Деталь (поз. 1 на рис. 9.2, б) устанавливают в центрах и для равномерности прогрева вращают с постоянной скоростью. Закалка осуществляется при вертикальном перемещении изделия через индуктор (поз. 2). Ниже индуктора расположено охлаждающее устройство (поз. 3) в виде кольцевой трубки с отверстиями, через которые на нагретый участок подается вода. Таким образом, каждый следующий участок последовательно нагревается и охлаждается, обеспечивая обработку всей поверхности.

Когда требуется упрочнить лишь отдельные части изделия, применяют последовательную закалку. При этом методе обрабатываемая поверхность нагревается и охлаждается по частям. Данным способом производится, например, закалка шеек коленчатого вала (поз. 1 на рис. 9.2, в), зубьев крупномодульных зубчатых колес или отдельных поверхностей шпинделей. Для снижения внутренних напряжений после закалки изделия подвергают низкому отпуску при температурах 160–200 °C. Типичная глубина закаленного слоя составляет 2–5 мм. Для точной фиксации деталей в индукторе и обеспечения равномерности термообработки используются специальные приспособления, установки и автоматы.

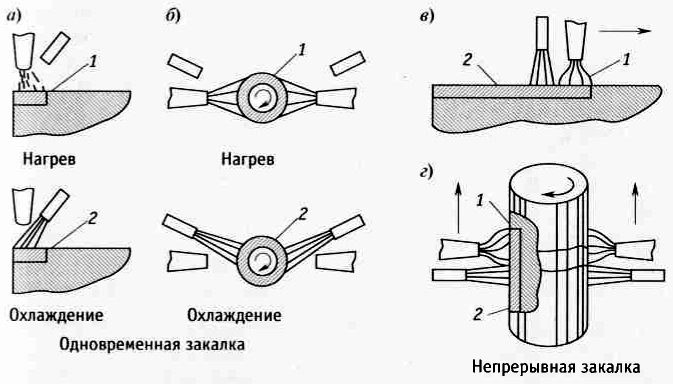

Для поверхностной закалки крупногабаритных изделий в условиях единичного и мелкосерийного производства, а также при ремонтных работах широко применяют нагрев газопламенными горелками. Чаще всего используют ацетилено-кислородное пламя с температурой около 3150 °C. На рисунке 9.3 представлены схемы основных способов пламенной закалки: стационарного, вращательного, поступательного и комбинированного. Стационарный и вращательный способы предполагают две отдельные операции: одновременный нагрев всей поверхности с последующим ее охлаждением. При поступательном и комбинированном методах деталь непрерывно перемещается через зону нагрева и охлаждения.

Рис. 9.3. Схемы способов поверхностной закалки при нагреве пламенем: а — стационарный; б— вращательный; в— поступательный; г — комбинированный; 1 — зона нагрева; 2 — зона охлаждения

Для нагрева применяют стандартные сварочные горелки, оснащенные специальными щелевыми или многопламенными наконечниками. Толщина упрочненного слоя при пламенной закалке достигает 2–5 мм, а его твердость соответствует показателям, получаемым при обычной объемной закалке. В условиях крупносерийного и массового производства для деталей из сталей определенных марок используют поверхностную закалку в электролите. В качестве электролита обычно применяют 14–16% водный раствор кальцинированной соды.

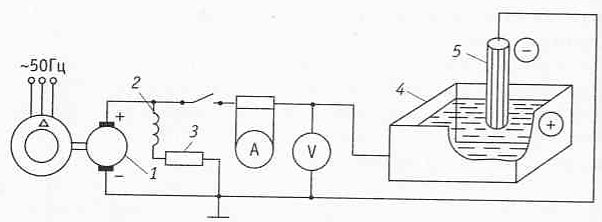

Схема процесса представлена на рисунке 9.4. Закаливаемое изделие соединяют с отрицательным полюсом генератора постоянного тока (катод) и погружают в ванну с электролитом (анод). Погруженная часть детали нагревается до требуемой температуры за несколько секунд, после чего ток отключают. Электролит одновременно служит и охлаждающей средой. Электролитические и электроэрозионные процессы, протекающие при нагреве, эффективно очищают поверхность от окисных пленок. Скорость нагрева в электролите чрезвычайно высока и может достигать 150 °C в секунду.

Рис. 9.4. Схема закалки детали в электролите: 1 - генератор постоянною тока; 2 — обмотка возбуждения генератора; 3 — регулирующий реостат; 4 — ванна с электролитом (анод); 5 —деталь (катод)

Детали сложной конфигурации, такие как ленточные пилы, режущий инструмент (фрезы, сверла), рычаги и оси, часто подвергают импульсной поверхностной закалке. Суть метода заключается в сверхбыстром нагреве закаливаемого участка до температуры, превышающей стандартную температуру закалки, с последующим интенсивным охлаждением за счет отвода тепла в массу самой детали без внешних охлаждающих сред. В результате формируется закаленный «белый» слой с мелкозернистой структурой, обладающий исключительной твердостью и износостойкостью, устойчивый при отпуске до 450 °C.

Для реализации импульсной закалки применяют высокочастотные генераторы импульсного режима, батареи конденсаторов, аппаратуру для точечной сварки или лазерные установки. Главными преимуществами этого метода являются минимальная деформация, отсутствие трещин, повышение коррозионной стойкости и возможность замены легированной стали на углеродистую. На современных промышленных предприятиях также находит применение закалка в псевдоожиженном слое (кипящем слое). Эта среда состоит из твердых частиц, например, кварцевого песка, интенсивно перемешиваемых потоком воздуха или газа.

Псевдоожиженную среду можно использовать как для нагрева, так и для охлаждения. Измельченный песок насыпают на газораспределительную решетку в камеру, куда снизу подают нагретый воздух. Под давлением газа частицы приходят в интенсивное движение, образуя подобие кипящей жидкости. Детали, помещенные в такой «кипящий слой», интенсивно и равномерно отдают тепло при контакте с твердыми частицами. Интенсивность теплоотдачи регулируют количеством песка и температурой газа. Обработанные этим способом детали имеют чистую, не окисленную поверхность.

Дата добавления: 2025-11-12; просмотров: 238;