Термическая обработка металлов: виды, процесс и влияние на структуру стали

Историческое развитие термической обработки. Термическая обработка является одним из важнейших технологических процессов, используемых во всех отраслях современного машиностроения. Исторические свидетельства подтверждают применение этого вида обработки металлов на протяжении нескольких веков. Древние мастера разогревали металл в кострах или горнах, постепенно накапливая эмпирические наблюдения за изменением свойств материалов. Этот бесценный опыт передавался через поколения, хотя часто смешивался с мистическими представлениями и суеверными ритуалами, формируя уникальные «технологические рецепты» той эпохи.

Древние методы закалки стали. Летопись древнего храма в Балгале (Малая Азия) сохранила уникальный рецепт закалки кинжала, требующий нагрева до свечения, «подобного восходящему в пустыне солнцу», с последующим охлаждением «до цвета царского пурпура» путем погружения в тело мускулистого раба. Считалось, что сила раба переходила в кинжал, придавая ему необходимую твердость. Для высокоуглеродистой стали рекомендовали закалку в масле, а низкоуглеродистую сталь советовали охлаждать в моче резвого скакуна после нагрева до цвета спелой вишни. Вероятно, соляной раствор не использовали из-за его высокой стоимости, а деревенские кузнецы применяли конскую урину вплоть до середины XX века.

Современное определение и возможности термообработки. С современной научной точки зрения, термическая обработка представляет собой технологический процесс теплового воздействия на металлы и сплавы, вызывающий направленное изменение их внутреннего строения и, соответственно, физико-механических свойств. Механические характеристики стали после такой обработки могут изменяться в чрезвычайно широком диапазоне. Например, твердость стали с содержанием 0,8% углерода после оптимальной термической обработки возрастает от 160 до 600 НВ (по Бринеллю).

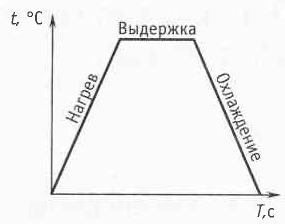

Основные этапы технологического процесса. Любой процесс термической обработки включает три последовательные технологические операции, следующие строго друг за другом. Первой стадией является нагрев до определенной температуры, определяемой химическим составом сплава и желаемыми свойствами. Второй этап представляет собой выдержку при заданной температуре, необходимую для завершения структурных превращений. Завершающей стадией служит охлаждение с определенной скоростью от температуры выдержки до комнатной температуры.

Графическое представление и основные виды обработки. Таким образом, процесс термической обработки определяется двумя фундаментальными параметрами: температурным режимом и временем воздействия. Любой технологический цикл можно графически изобразить в координатах «температура-время», где по оси ординат откладывается температура, а по оси абсцисс — время (рис. 7.1). Регулируя эти параметры, осуществляются основные виды термической обработки стали: отжиг, нормализация, закалка, отпуск и старение.

Рис. 7.1. График термической обработки

Влияние на структуру стали. Равновесные структуры стали — феррит, перлит и цементит — устойчивы при комнатной температуре, однако они значительно трансформируются в зависимости от условий нагрева и охлаждения. При определенных режимах термической обработки можно сохранить структурные составляющие, изменить форму или размеры зерен. Это позволяет получить зернистый перлит вместо пластинчатого или мелкопластинчатый перлит вместо крупнопластинчатого. Посредством термической обработки могут быть получены также неустойчивые (метастабильные) или неравновесные структуры.

Научные основы структурных превращений. Способность стали изменять свои свойства при термической обработке обусловлена фазовыми и структурными превращениями, происходящими при нагреве и охлаждении. Критические точки превращений, известные как температуры Ас1 и Ас3, определяют начало и конец фазовых переходов. При нагреве выше этих температур в стали происходят процессы растворения карбидов и образования аустенита — высокотемпературной фазы, которая при последующем охлаждении распадается с образованием новых структур.

Современные методы и применение. В современном материаловедении разработаны сложные виды термической обработки, включающие химико-термическую (цементация, азотирование) и термомеханическую обработку. Эти методы позволяют целенаправленно формировать свойства поверхностного слоя или всего объема детали. Оптимально подобранный режим термической обработки обеспечивает необходимый комплекс механических свойств: прочности, твердости, износостойкости, ударной вязкости и сопротивления усталости, что определяет надежность и долговечность машиностроительных конструкций.

Дата добавления: 2025-11-12; просмотров: 216;