Контроль температуры при термической обработке: методы и приборы

Важность температурного режима. Соблюдение строгого температурного режима является критически важным условием при проведении термической обработки металлов. Любое отклонение от заданных параметров может привести к необратимому браку изделий, ухудшению их механических свойств и значительным экономическим потерям. Для точного и достоверного определения температуры используются специализированные контрольно-измерительные приборы. В отсутствие такой аппаратуры температурный режим устанавливают приблизительно, полагаясь на профессиональный опыт термиста. Визуальными методами оценки являются контроль по цвету побежалости и по цвету каления (интенсивности теплового излучения).

Визуальный метод по цвету побежалости. Цвета побежалости — это радужные оксидные пленки, возникающие на чистой поверхности углеродистой стали при ее нагреве в интервале от 220 до 330 °С. Данное оптическое явление является результатом интерференции света в тонком слое окислов, толщина которого закономерно увеличивается с ростом температуры. Согласно данным Таблицы 7.1, определенному цвету соответствует конкретный температурный диапазон, например, соломенно-желтый цвет указывает на 220–240 °С, а синий — на 290–325 °С. Этим методом традиционно пользуются при таких операциях, как низкий отпуск и закалка с самоотпуском, где требуется визуальная оперативность.

Таб. 7.1. Цвета побежалости

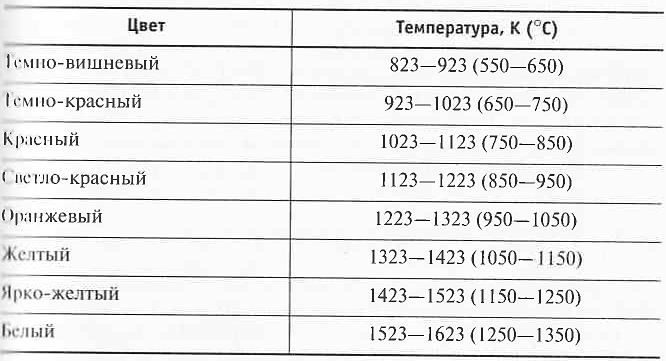

Визуальный метод по цвету каления. Метод контроля по цвету каления основан на изменении интенсивности теплового излучения раскаленного металла. С повышением температуры цвет поверхности закономерно меняется от темно-вишневого (550–650 °С) через красные и оранжевые оттенки до ярко-желтого и белого (1250–1350 °С), как детально описано в Таблице 7.2. Яркость свечения напрямую коррелирует с температурой нагрева. Важно подчеркнуть, что данный способ допускается к применению только для изделий неответственного назначения и исключительно в случаях отсутствия соответствующих точных приборов.

Таб. 7.2. Цвета излучения (каления)

Контактные термометры: жидкостные и манометрические. Для измерения умеренных температур в диапазоне от 100 до 650 °С широко применяются стеклянные жидкостные термометры. Принцип их действия основан на тепловом расширении жидкости (например, ртути или органических наполнителей) в герметичном капилляре. К их недостаткам относят значительную тепловую инерционность, невозможность дистанционной передачи данных и отсутствие функции автоматической записи показаний. В диапазоне от –60 до +400 °С используются манометрические термометры, которые бывают газовыми и паровыми; их работа основана на изменении давления термометрического вещества в замкнутой системе.

Термоэлектрические преобразователи (Термопары). Для автоматического контроля и управления температурными режимами в технологических процессах наиболее распространены термопары. Прибор позволяет измерять температуры в широком диапазоне — от -200 до +1800 °С. Термопара представляет собой два спаянных разнородных металлических проводника (термоэлектрода). При нагреве места спая (горячего спая) на свободных (холодных) концах возникает термо-ЭДС — постоянный ток, величина которого пропорциональна разности температур. Для защиты от агрессивных сред и механических повреждений термопары помещают в специальную защитную арматуру.

Термопарные материалы и типы. Термопары изготавливаются из различных металлов и сплавов, что определяет их тип, температурный диапазон и применение. Например, в термопарах типов ТВР, ТПР и ТПП используется тонкая проволока диаметром от 0,1 до 1 мм. В широко распространенных термопарах типов ТХА (хромель-алюмель) и ТХК (хромель-копель) применяется проволока диаметром от 0,2 до 5 мм. Для обеспечения точности измерений свободные концы термопар часто помещают в термостатируемые коробки, где автоматически поддерживается стабильная температура.

Термометры сопротивления. Вторым классом точных термопреобразователей являются термометры сопротивления. Их работа основана на фундаментальном свойстве металлов — увеличении электрического сопротивления при росте температуры. Наиболее распространены платиновые термометры сопротивления (ТСП), измеряющие температуры в диапазоне от –200 до +650 °С, и медные термометры сопротивления (ТСМ), работающие в диапазоне от –50 до +180 °С. Чувствительный элемент прибора представляет собой платиновую или медную изолированную проволоку, намотанную на керамический каркас.

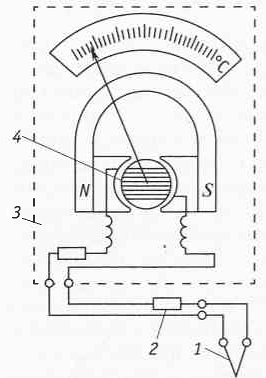

Вторичные приборы: милливольтметры и потенциометры. Для измерения, записи и регулирования сигнала от термопар используются вторичные приборы — милливольтметры и потенциометры. Милливольтметр — это прибор магнитоэлектрической системы, характеризующийся высокой точностью и чувствительностью. Принцип его действия (Рис. 7.2) заключается в преобразовании термо-ЭДС от термопары (7) во вращающий момент рамки (4) с указательной стрелкой, которая отклоняется пропорционально силе тока. Для долговременного контроля применяются самопишущие милливольтметры, фиксирующие весь температурный режим на диаграммной ленте.

Рис. 7.2. Схема термопары

Электронные потенциометры и пирометры. В современных термических цехах повсеместно применяются многофункциональные электронные потенциометры. Они могут быть показывающими, самопишущими и регулирующими, работая в комплексе с термопарами и пирометрами. Для бесконтактного измерения температуры нагретых тел служат пирометры, например, фотодиодный пирометр излучения ФИТ-028М с диапазоном 500–1600 °С. Радиационный пирометр РАПИР, являясь прибором полного излучения, охватывает диапазон 400–2500 °С, а высокоточный фотоэлектрический пирометр ФЭП-4 способен измерять температуры до 4000 °С.

Специализированные средства и автоматизация. При нагреве деталей токами высокой частоты (ТВЧ) контроль температуры осуществляется с помощью оптических пирометров, таких как ФЭП-60, или термопар, приваренными к поверхности изделия. Для локального контроля применяются термокарандаши и индикаторные лаки (например, от фирмы «Герлинг»), которые изменяют свой цвет или состояние при достижении определенной температуры. В современных условиях для максимальной точности в плавильных и термических цехах внедряются комплексные компьютерные системы, которые интегрируют данные со всех датчиков и автоматизируют весь процесс термообработки.

Дата добавления: 2025-11-12; просмотров: 233;