Конструкция корпуса современных подводных лодок

Корпус — самая важная функциональная часть любого корабля, которая обеспечивает размещение вооружения, различных технических средств, экипажа, а также его живучесть и мореходные качества.

Особенность подводных лодок заключается в наличии двух корпусов — прочного и легкого, что отличает их от надводных кораблей и значительно усложняет проектирование корпусных конструкций.

Основные требования, предъявляемые к корпусу подводных лодок. Для безопасного плавания под водой на заданных глубинах подводная лодка должна иметь конструкцию корпуса достаточно прочную, чтобы противостоять большому наружному давлению, и хорошо обтекаемую форму для обеспечения высоких тактико-технических качеств корабля. Необходимость одновременного удовлетворения этим двум требованиям привела к тому, что корпус подводной лодки выполняется из двух частей: прочного корпуса, воспринимающего давление воды, и наружного, придающего ей необходимые обводы.

Архитектурный облик и конструктивные решения, принимаемые при проектировании корпуса, зависят от назначения подводной лодки, требований живучести, непотопляемости, мореходности и ряда других.

Как отмечалось в главе 4 (том I), архитектурно-конструктивный тип подводной лодки в зависимости от степени развития наружного корпуса принято называть: однокорпусным, двухкорпусным, полуторакорпусным и многокорпусным (см. рис. 4.1 в главе 4).

Корпус подводной лодки, как и других сложных инженерных сооружений, состоит из целого ряда различных как по назначению, так и по исполнению конструктивных элементов.

Наиболее ответственными следует считать прочные конструкции, воспринимающие нагрузку при погружении ПЛ на глубину и предназначенные для размещения экипажа, вооружения и технических средств. Полный или частичный отказ таких конструкций может привести к серьезной аварии ПЛ, вплоть до ее выхода из строя. Разрушение таких конструкций как правило имеет катастрофические последствия. В их состав входят:

— прочный корпус, состоящий из цилиндрических и конических оболочек, концевых переборок, размещенных на нем входных и погрузочных люков с комингс-площадками, а также различных вварных конструкций;

— наружные и внутренние прочные цистерны;

— капсула гидроакустического комплекса.

Конструкции внутри прочного корпуса определяются широким спектром требований, обеспечивающих функционирование всех составляющих частей подводного корабля. К таким конструкциям относятся: межотсечные переборки, цистерны, работающие под повышенным давлением, настилы, аккумуляторные ямы. В состав конструкций, обеспечивающих безаварийную работу судовых систем и механизмов, а также условия обитаемости личного состава, входят внутренние цистерны различного назначения, вспомогательные выгородки.

Конструкции наружного корпуса, определяющие эксплуатационные свойства корабля и отличающиеся по конструктивному исполнению, включают в себя:

— конструкции носовой и кормовой оконечностей;

— конструкции балластных цистерн в междубортном пространстве ПЛ двухкорпусной архитектуры;

— конструкции надстройки и ограждения выдвижных устройств.

В состав всех перечисленных выше конструкций входят фундаменты под различное оборудование.

По характеру воздействия нагрузок корпусные конструкции ПЛ можно отнести к работающим в условиях малоцикловых, вибрационных, динамических и аварийных нагрузок [117]. Эти нагрузки возникают при эксплуатации корабля под влиянием следующих факторов:

— многократное изменение гидростатического давления вплоть до максимальной величины (прочные конструкции);

— воздействие противолодочного оружия;

— масса оборудования, устройств и систем, закрепленных на прочном и наружном корпусах;

— гидродинамические силы, возникающие при движении и маневрировании ПЛ;

— битый лед при плавании в северных широтах в надводном положении;

— вибрация, вызванная работой гребных винтов и других механизмов;

— общий изгиб корпуса от волнения моря при нахождении ПЛ в надводном положении, и т.д.

Проектирование корпусных конструкций многовариантно по конструктивным решениям, применяемым маркам материалов и по технологии постройки. Учитывая жесткие требования, предъявляемые к конструкциям подводных лодок по массогабаритным характеристикам, и относительно большую долю корпусных конструкций в общей нагрузке ПЛ, их оптимизацию осуществляют на основании технико-экономического анализа по критерию «минимальной массы» [101].

Поэтому вопрос правильного выбора материалов для корпусных конструкций — один из основных, он определяет надежность и долговечность ПЛ, а также существенно влияет на ее массогабаритные характеристики.

Основным видом материала для корпуса ПЛ служат судостроительные низколегированные и малоуглеродистые стали, к которым предъявляются следующие требования [71]:

— они должны обладать определенными физико-механическими характеристиками, обеспечивающими восприятие конструкциями всего комплекса нагрузок в течение заданного срока службы ПЛ;

— хорошая свариваемость между собой и с материалами других корпусных конструкций;

— стойкость к коррозии в морской воде;

— при высоком уровне прочностных характеристик они должны обеспечивать высокую пластичность, вязкость, сопротивляемость хрупким и коррозионно-механическим разрушениям;

— маломагнитность (при наличии соответствующих требований по магнитному полю ПЛ).

Применяемые сварочные материалы должны обеспечивать прочностные характеристики металла сварного шва, близкие к характеристикам основного металла, и обеспечивать равнопрочность сварных соединений.

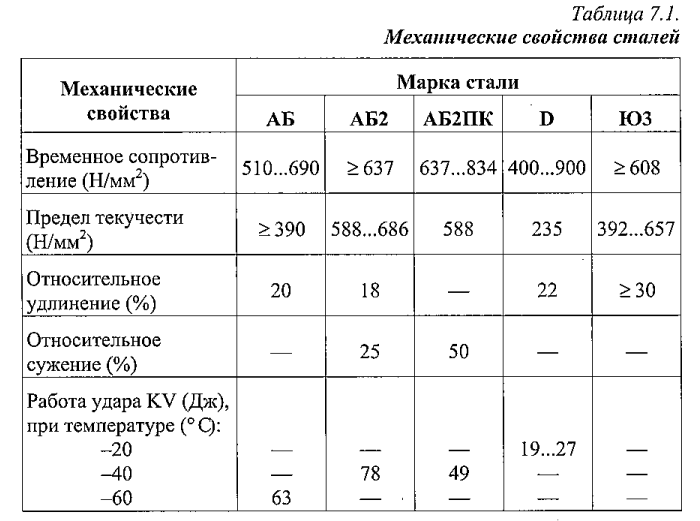

В конструкциях прочного корпуса и в других высоконагруженных конструкциях в настоящее время применяется сталь АБ2, для наружного корпуса — сталь АБ. Стали D применяются для малонагруженных конструкций. Сталь поставляется в виде листового и профильного проката (табл. 7.1) [1].

Для конструкций стабилизаторов и перьев рулей применяется маломагнитная сталь ЮЗ, для обтекателей ГАС — титановый сплав, нержавеющая сталь и стеклопластик.

В конструкциях наружного корпуса применяются также неметаллические материалы:

— маслобензостойкая резина для уплотнительных прокладок в конструкциях, требующих герметичности;

— шпатлевки и полимерные материалы для предохранения металла от коррозии и для создания электроизолированных соединений;

— клеи для соединения неметаллических материалов;

— герметики для заделки зазоров.

Все неметаллические материалы, применяемые для легкого корпуса, не должны терять своих качеств под действием морской воды и высокого давления, а также сохранять свои свойства в период эксплуатации.

Дата добавления: 2022-01-31; просмотров: 927;