Каучук: добыча и обработка. Синтетический каучук и пластмассы

Каучуки и пластмассы-широко используемые материалы. Они представляют собой сложные молекулы, так называемые полимеры. Молекулы полимеров состоят из мономеров, которые, постоянно повторяясь, связываются друг с другом, как звенья в цепи или сетки.

Большинство видов каучука эластичны, т. е. принимают свою первоначальную форму после растяжения или изгиба. Это свойство и то, что первоначально полученный каучук был природным материалом, обычно считается признаком, отличающим его от пластмасс. Некоторые пластмассы, например перспекс (акриловый пластик), тоже эластичны.

Каучук: добыча и обработка. Натуральный каучук получают из .каучукового дерева (Hevea brasiliensis), происходящего из Южной Америки, хотя и другие растения, в том числе несколько видов крапивы, содержат жидкий млечный сок (латекс), из которого можно получить каучук. Первоначально каучуковое дерево росло только в Бразилии. Но в конце XVIII в. сеянцы были выращены сначала в Лондонском ботаническом саду, а затем в Малайе. Сейчас большая часть мировых плантаций гевеи находится в Малайзии.

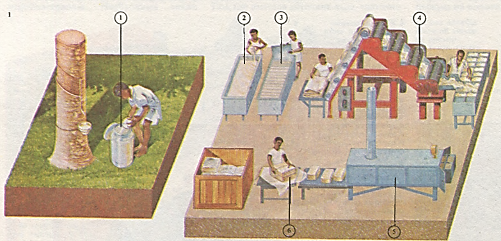

Каучук принадлежит к изопреновым полимерам. Его добывают, собирая сок из спиральных надрезов на коре каучуковых деревьев. Жидкий латекс затвердевает, сохнет, и его отправляют на экспорт в виде листов сырой резины [1, 3]. Сырая резина - непрочный, липкий и не очень эластичный материал. Ее прочность и упругость улучшают введением серы в процессе вулканизации. Атомы серы образуют поперечные связи между длинными полимерными молекулами каучука и последние не могут скользить относительно друг друга с той же легкостью, как в сырой резине. Если резина содержит большое количество серы, то в ней образуется много таких связей и она становится твердой; такой твердый материал называется эбонитом.

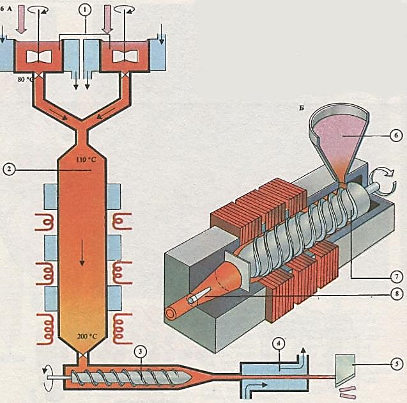

Натуральный каучук получают из млечного сока- латекса [1], выделяемого из спирального надреза на коре каучукового дерева. Латекс фильтруют, отцеживая примеси, коагулируют в твердый каучук кислотой [2]. В коагуляционных баках устанавливают перегородки [3] и делают листы, которые высушивают на валках [4], а затем в сушильной печи [5]. Сырую резину упаковывают [6]

На заводе латекс коагулируют кислотой и отжимают [1-4] или уплотняют на центрифуге [5]. Затем каучук плавят [8] или вулканизируют [6] серой, после чего формуют в матрицах [7]

Прочность и износостойкость резины можно повысить добавлением наполнителей-порошкообразных или волокнистых материалов (графит, кварц, хлопковые очесы). Резина из вулканизованного и смешанного с наполнителем натурального каучука находит широкое применение, хотя его получение довольно дорого. С середины 60-х гг. производство синтетического каучука, более дешевого и имеющего другие преимущества, значительно обогнало производство натурального каучука.

В надувной лодке использованы уникальные свойства резины. Не у всех сортов резины упругие свойства одинаковы. Комбинируя сорта, получают продукт с необходимыми свойствами. Важны также степень вулканизации и доля наполнителей и армирующих материалов. Промышленная резина часто-смесь натурального и синтетических каучуков

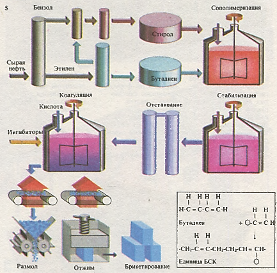

Синтетический каучук и пластмассы. Каучук синтезирован в 1932 г. советским химиком С. В. Лебедевым (1874-1934). В промышленных масштабах его стали производить во время второй мировой войны. Наиболее распространен бута- диен-стирольный каучук (БСК). Большинство исходных веществ для него получают из нефти. БСК - это сополимер на основе двух мономеров-стирола и бутадиена [5].

Бутадиен-стирольный каучук широко используется для производства покрышек, конвейерных лент и других промышленных и бытовых изделий. Получается сополимеризацией стирола и бутадиена. Для ускорения процесса применяется катализатор. На последних этапах добавляются стабилизаторы и ингибиторы, предохраняющие резину от распада и окисления. Из высушенного бутадиен-стирольного каучука формуют брикеты.

Неопрен, гипалон и другие виды синтетического каучука широко применяются в промышленности. Недавно получены силиконовые каучуки. Они замечательны тем, что основу их длинных, похожих на цепи молекул составляют не атомы углерода, как у большинства видов каучука, а атомы кремния. Это делает их стойкими по отношению к высоким и низким температурам; они широко используются в качестве уплотнений в реактивных двигателях и иллюминаторах самолетов.

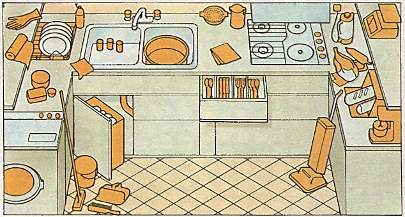

Сейчас пластмассы настолько распространены, что трудно даже вообразить жизнь без них [8]. Первые синтетические полимеры, затем получившие название пластмасс, представляли собой соединения на основе природного полимера- целлюлозы. Одной из первых пластмасс был целлулоид (нитрат целлюлозы).

Из пластмассы делают различные предметы домашнего обихода: посуду, банки для хранения продуктов, тазы для стирки белья и т.п. Даже вино иногда разливают в пластмассовые бутылки.

Другая давно известная пластмасса, бакелит, производится для корпусов электрических вилок и розеток. Бакелит-первая термореактивная пластмасса (реактопласты), необратимо затвердевающая после нагревания. Современные реактопласты используются для создания пластмассовой посуды, декоративных плиток, эпоксидных смол, широко распространенных в домашнем хозяйстве в виде тюбиков клея. Когда эпоксидную смолу смешивают с отвердителем, она полимеризуется и образует очень прочную, твердую и химически стойкую пленку. Поэтому многие защитные покрытия содержат эпоксидные соединения.

Еще одна большая группа пластмасс - термопласты, которые размягчаются при нагревании. Из них делают полиэтиленовые бачки и ведра, полиэфирные и нейлоновые ткани, фторопластовые несминающиеся прокладки, полихлорвиниловую изоляцию.

Твердость и прочность реактопластов объясняется тем, что в них много поперечных химических связей. Большинство же термопластов гибкие, так как у них относительно мало поперечных химических связей между звеньями полимерных молекул.

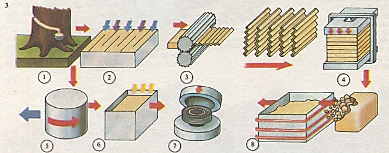

Процесс получения полистирола типичен для производства пластмасс. Первый этап полимеризации стирола [А] происходит в присутствии катализатора в смесителе [1], откуда стирол перетекает в реактор [2], охлаждаемый водяным змеевиком для отвода тепла. На дне реактора температура около 200°С; здесь почти весь стирол полимеризуется и превращается в жидкий полимер, который прогоняется архимедовым винтом (3) в водяную ванну (4), где охлаждается и затвердевает. Полистирол превращают в стружку [5]. Изделия [Б] формируют из расплавленной стружки [6], выдавливая расплав нагретым архимедовым винтом [7] через матрицу [8]. Из полистирола делают много хозяйственных предметов.

Техника литья. Обычно пластмассы сразу отливают в требуемые формы. Термопластичные смолы выпускаются в виде крошки или стружки. Требуемую форму пластмассе придают, нагревая стружку и прессуя ее в форме. После охлаждения пластмасса принимает форму матрицы. Изделия из термопластов часто формуются литьем под давлением. Трубы, прутья и листы из пластмасс и каучуков изготавливают методом экструзии - материал выдавливается через отверстие так же, как зубная паста выдавливается из тюбика. Пресс для такой горячей штамповки выдавливанием часто оборудуется архимедовым винтом для выдавливания материала через отверстие определенной формы или сквозь фильеры [6].

Дата добавления: 2022-01-31; просмотров: 746;