Производство бумаги, переработка пульпы в бумагу

Бумагу изобрели около 2000 лет назад, но и в современном промышленно развитом обществе она остается одним из самых распространенных материалов. Бумага служит людям не только для письма и печати, она находит самое широкое применение везде. Бумага это не только газеты и книги, это обои, упаковочный материал и даже предметы туалета. Заменителя бумаге до сих пор не найдено.

Большинство современных сортов бумаги представляет собой измельченные древесные волокна; некоторые сорта содержат и другие растительные, тряпичные и даже синтетические волокна. Способ производства так же прост, как и сырье. Древесину измельчают и подвергают грубой очистке. Полученные древесные волокна обрабатывают химикатами и разбалтывают в большом количестве воды. Потом они высыхают на тонкой сетке, вода удаляется, и получается бумага.

Промышленное производство бумаги. Промышленное производство бумаги- процесс более сложный, чреватый серьезными последствиями. Для производства бумаги ежегодно срубаются миллионы деревьев [3]. Общественное мнение осудило хищническое истребление леса производителями бумаги, и сейчас во многом предусмотрен ряд экологических мероприятий, обеспечивающих лесу систематический прирост. Вырубки чередуют с участками невырубленного леса, таким образом облегчая самосев. В ряде случаев в местах вырубки для восстановления леса высаживают саженцы.

Растущий спрос на бумагу и картон опустошает леса. Для каждых 400 экземпляров сорокастраничного журнала нужно срубить одно дерево. Лесоповал растет, а лесовоспроизводство очень невелико. Даже если бы для лесопосадок выделялось достаточно земли, пришлось бы ждать 20-40 лет, прежде чем дерево выросло. Поэтому столь актуальна роль макулатуры в производстве бумаги. Мировое потребление бумаги и картона в 1973 г. составило около 127 млн т. 20% этого количества было возвращено производству в виде макулатуры. Сейчас усиленно ищут травянистые заменители древесной массы и целлюлозы.

Древесину в основном заготавливают в лесах Скандинавского полуострова, СССР и Северной Америки. Лесоповал идет круглый год. Поваленный лес распиливается, доставляется к рекам. Весной, когда стоит высокая вода, тысячи стволов молем сплавляются вниз. В ряде местностей сплавляемый лес связывают в огромные плоты и буксируют к бумажным фабрикам. Реже лес доставляют на фабрики грузовиками.

На бумажной фабрике бревна очищают от коры и перерабатывают одним из двух возможных способов: либо размалывают в особых устройствах, получая древесную массу, либо же нагревают в больших автоклавах со щелочью для химического разложения древесины. Последняя состоит из целлюлозы и вещества сложного состава (лигнина), скрепляющего целлюлозные волокна. Именно лигнин делает дерево твердым, его-то и удаляют в процессе «варки» целлюлозы [5].

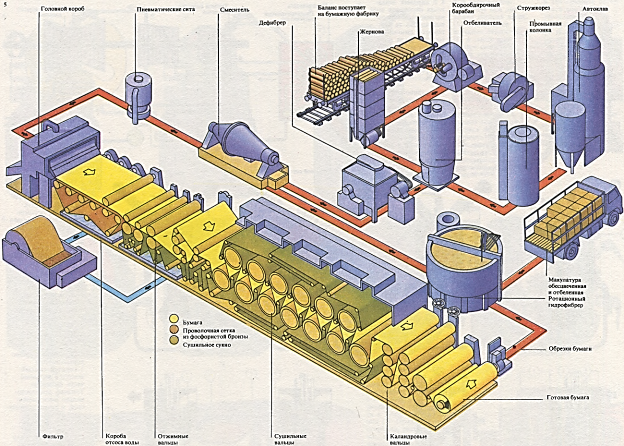

Современное производство бумаги начинается с доставки на фабрику распиленных бревен (баланса). Баланс поступает в корообдирочный барабан, ножи которого срывают кору, не трогая древесины. Окоренный баланс затем направляется к стружкорезу; его вращающиеся ножи разделывают бревна в щепу толщиной 3 мм. Щепа попадает в автоклав, где, обработанная кипящими химическими реагентами, превращается в целлюлозу; ее отмывают от посторонних веществ в промывной колонке. Баланс можно направить также к жерновам для механического измельчения в бумажную массу. Оба потока встречаются в отбеливателе, проходят в дефибрер и поступают в смеситель.

Макулатура обесцвечивается, отбеливается, разбивается в бумажную массу в ротационном гидродефибрилляторе с многолопастными крыльчатками и также направляется в смеситель. Оттуда пульпа, пройдя пневматические сита, попадает в питающий головной конец бумажной машины, где доводится до нужной консистенции, и через особую щель поступает на быстро двигающуюся сетчатую ленту из фосфористой бронзы. Почти вся вода отсасывается здесь в короба, и слой пульпы превращается в бумажный войлок. Отсосанная вода фильтруется и возвращается, как и отфильтрованная пульпа, в производство. Бумажная масса прессуется до требуемой толщины в отжимных вальцах и сушится в сушильных вальцах.

В каландровых вальцах бумага окончательно отделывается. Срывы и обрезки возвращаются в ротационный гидродефибриллятор, а готовая бумага накатывается на валик и отправляется потребителю.

Варка целлюлозы дает менее поврежденное древесное волокно, чем полученное механическим размолом древесной массы, поэтому бумага становится прочнее. Обычно бумагу делают, сме- щивая целлюлозу с древесной массой в пульпу сообразно качеству и назначению бумаги.

Переработка пульпы в бумагу. Если фабрики, производящие пульпу и бумагу, расположены рядом, то древесная масса просто перекачивается из одного цеха в другой. В противном случае она высушивается и прессуется перед доставкой на бумажную фабрику. Здесь высушенная древесная масса поступает в гидравлический дефибрер, где вновь разбивается на волокна. Волокна тщательно перемешиваются и взмучиваются в тонкую взвесь. К этой взвеси добавляются каолин, отбеливатели, канифоль (иногда в смеси с квасцами), а также поверхностно-активные вещества, способствующие осаждению всех добавок на волокнах, после того как вода стечет. Одновременно можно вводить красители для подцвечивания бумаги или титановые белила для улучшения отбелки. Как длительность взмучивания, так и характер наполнителей пульпы сказываются на свойствах бумаги и состоянии ее поверхности.

Самые распространенные горизонтальные бумажные машины типа Фурдринье состоят из трех секций. Готовая пульпа подается на мокром конце машины в первую, отливную, секцию на движущуюся бесконечную сетчатую ленту (металлическую или пластмассовую). Вода отсасывается, а сырая бумажная масса остается на сетке. Во второй, прессовой, секции мокрая бумага, перенесенная на суконные прессы, движется между цилиндрическими барабанами, отжимающими воду и утончающими бумагу. В третьей, сушильной, секции бумага, несомая другим «горячим» суконным прессом, проходит до 60 сушильных цилиндров.

Бумажные машины бывают более 75 м длиной и работают со скоростью свыше 900 м/мин. Влажность пульпы, поступающей в машину, более 99%. В несколько секунд пульпа превращается в бумагу влажностью 5-10%. Затем бумагу наматывают на валик и иногда подвергают отделочным операциям. Бумагу можно, несколько увлажнив, пропустить сквозь каландровые валки для глянцевания, можно также покрыть ее смесью каолина с латексом и получить высококачественную бумагу для рисования.

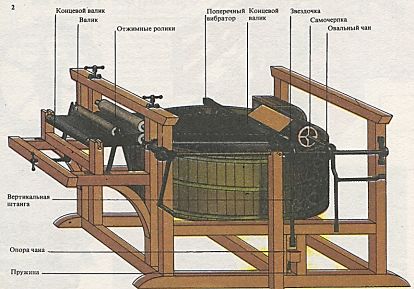

Никола Луи Робер (1761-1828) получил патент на первую бумажную машину в 1799 г. Машина могла вырабатывать длинную бумагу на бесконечной ленте из металлической сетки. Она приводилась в движение ручкой. Взвесь воды и пульпы заливалась в овальный чан и начерпывалась на сетчатую ленту, движущуюся между двумя концевыми валиками. Затем бумажная масса проходила между двумя обтянутыми фетром отжимными роликами, высушиваясь настолько, что ее можно было намотать на валик. Натяжение сетки устанавливалось натяжным винтом. Сетчатую ленту можно было трясти с помощью поперечного вибратора и звездочки.

Бумага сегодня. В прошлом природа связи волокон целлюлозы в бумажном листе оставалась невыясненной. Сейчас это сцепление приписывают водородной связи-слабому сродству химически связанного атома водорода к другому, соседнему атому водорода.

Для современной науки бумага не только пассивный объект изучения, она расходуется на детали сложнейших научных приборов, находит все более широкое применение в технике, не всегда известное широкой публике. Так, при изготовлении конденсаторов бумага служит изолятором. Хотя ежегодно и изобретаются новые синтетические материалы, бумага все еще находит новые области применения.

Дата добавления: 2022-01-31; просмотров: 858;