Производство ткани, прядение и ткачество

Почти все ткани для одежды, мешков, ковров и покрытий изготовлены путем связывания или сплетения вместе отдельных скрученных нитей из шерсти, шелка и хлопка или химических волокон. Натуральные и синтетические нити часто сплетают вместе, как в лавсаново-хлопчатобумажной ткани, из которой шьют рубашки и блузы.

Нити для тканей. Каждая нить состоит из многих коротких волокон, скрученных вместе в процессе прядения [1,2]. Когда две или более нити переплетаются на станке в процессе ткачества, образуется ткань. Процесс, при котором одна непрерывная нить сплетается в трикотажное полотно, называется вязанием. В промышленности вязание выполняется машинами [4, 5].

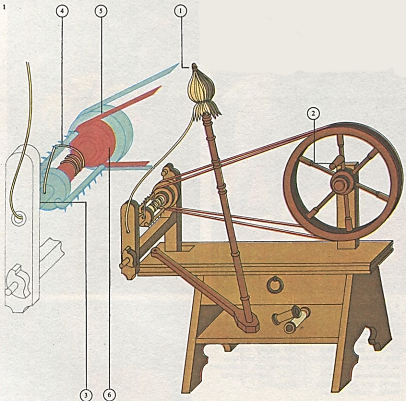

В этой ручной прялке (1480) пряжа вытягивается из кудели [1] левой рукой, а правая рука вращает колесо [2]. Пряжа проходит через полый шпиндель [3] и подается на шипы вращающейся рамки [4], укрепленной на шпинделе, который вращается валом шкива [5]. Катушка также вращается в шпинделе, но она прикреплена к валу шкива меньшего диаметра [6] и вращается быстрее; прядильная рамка скручивает пряжу в то время, как она наматывается на катушку

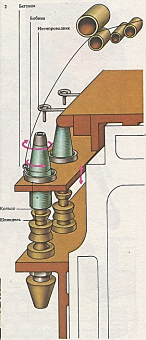

Кольцевой прядильный станок Джона Торпа служит для прядения хлопка. Лента волокон проходит через ряд роликов, нитепроводник и спускается к шпинделю. Прядильная рамка заменена маленьким бегунком, который свободно перемещается по гребню кольца, охватывающего шпиндель.

Бобина укреплена на шпинделе и вращается очень быстро. Натянутая пряжа двигает бегунок по кольцу, но из-за трения между бегунком и кольцом бегунок запаздывает по отношению к бобине и пряжа скручивается при наматывании на бобину. Рама, на которой укреплены кольцо и бегунок, постоянно поднимается и опускается, распределяя пряжу равномерно по длине бобины.

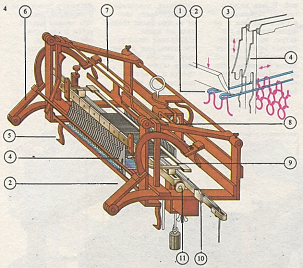

Первая удачная 5 вязальная машина, приводимая в действие ножными педалями и шкивами, была изобретена в 1589 г. Уильямом Ли. Она вязала с удивительной по тем временам скоростью - 600 петель/мин. 1. Вязальная игла. 2. Пресс. 3. Стержень иглы. 4. Пластины. 5. Педаль управления. 6. Шарнирные рычаги. 7. Изогнутая штанга. 8. Ролик штанги. 9. Стопорная штанга. 10. Метки. 11. Ролик

Первые круглые трикотажные машины с механическим приводом появились в 40-х гг. прошлого века, а спустя 20 лет освоили машину для вязки кромок

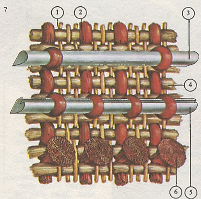

Кружевные полотна изготавливаются путем переплетения и соединения нитей вместе. Фетр и войлок не ткут и не вяжут-их делают, сваливая горячую влажную шерсть и другие нити. Бархат на ощупь пушистый, так как нити его вытянуты в петли, а петли разрезаны [7]. На вельвете мягкий ворс образуется из неразрезанных петель шерстяных, хлопчатобумажных или синтетических нитей.

Бархат впервые появился в Китае. Пучок нитей поднимается с помощью вставленной проволоки, формирующей петлю. Край проволоки заточен в виде лезвия. Поднимаясь проволока разрезает петлю и образуется ворс. 1. Тканевая основа. 2. Ворсовальная основа. 3. Проволока для вытягивания ворса. 4. Уток. 5. Желобчатая проволока для разрезания ворса. 6. Пучки ворса

Подготовка пряжи включает в себя целый ряд операций. Для хлопка она состоит в отделении волокон от семенной коробочки в хлопкоочистительной машине, их разрыхлении, прокатывании в роликах для выравнивания в плоскую ленту и трепании волокон. Все процессы сейчас полностью механизированы.

Затем хлопковые волокна выпрямляются в чесально-ровничных машинах, которые делают из них ровницу, похожую на нескрученную веревку. Длинные волокна используются лишь для высококачественной пряжи. Они вычесываются на чесальной машине зубчатыми щетками. Полученную ленту пропускают через резиновые валики, каждая следующая пара которых вращается быстрее предыдущей, так что волокна удлиняются и образуется ровница. После этого следует прядение.

Шерсть необходимо предварительно очистить от грязи и жира. В прядении тонкой камвольной шерсти используются самые длинные шерстяные волокна. «Вымачивание» - процесс обработки льняных волокон (для льняной ткани)- начинается с вымачивания для смягчения. Шелк, полученный из кокона тутового шелкопряда, промывают для очистки от клея, которым нить была скреплена в кокон.

Прядение и ткачество. Текстильная промышленность появилась лишь в XVIII-XIX вв., хотя прядение и ткачество-древние ремесла с богатыми традициями.

Это производство начало быстро развиваться после ряда изобретений в Англии. К первым изобретателям относят Ричарда Аркрайта (1732-1792), чей прядильный станок (1768) впервые дал хлопчатобумажную нить, достаточно крепкую, чтобы она могла служить основой ткани. В 1770 г. Джеймс Харгривс запатентовал прядильную машину, которая одновременно скручивала много нитей. К другим ранним изобретениям относятся прядильная машина Сэмюэла Кромптона (1753-1827) и механический ткацкий станок Эдмунда Картрайта (1743-1823).

В процессе прядения ровница наматывается на бобины, укрепленные на вращающихся шпинделях, которые в свою очередь установлены на движущейся раме особой конструкции, изобретенной Кромптоном и получившей название мюль-машины. Рама сначала выдвигается, растягивая ровницу до толщины пряжи и скручивая ее, затем двигается обратно, и пряжа, ведомая проволочным ограничителем, равномерно наматывается на бобины. Камвольные и хлопчатобумажные нити обычно прядут на кольцевом прядильном станке, изобретенном в 1828 г. американцем Джоном Торпом (2).

Льняная нить образуется на прядильной раме и подается на полую, в виде буквы А деталь, называемую рогулькой и укрепленную на шпинделе. Каждая нить пряжи проходит к бобине сквозь рогульку и наматывается на нее.

В ткачестве используются две нити пряжи: нить основы-ряд продольных нитей, закрепленных на ткацком станке и сдвигающихся по мере образования ткани, и уточная нить, прикрепленная к челноку, с помощью которого она пропускается сквозь раздвинутые нити основы. Последние затем вновь совмещаются, и следующая уточная нить прижимается к предыдущей посредством приспособления, называемого бёрдо.

Фабричные ткацкие станки ткут быстро потому, что уточные нити простреливаются сквозь основу с помощью чрезвычайно быстрого челнока. Края ткани (кромка) укрепляются за счет удвоения нитей основы или использования более прочной нити.

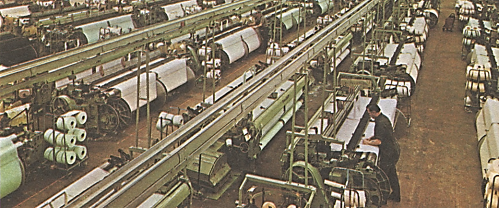

На современной ткацкой фабрике одновременно работает много станков. Рабочий обслуживает один или несколько станков, связывая разорвавшиеся нити и устанавливая новые бобины с пряжей. Прочность и упругость нитей зависят от температуры и влажности воздуха; в цехах установлены кондиционеры для сведения к минимуму числа обрывов нитей и стабилизации действия рабочих органов тонкого контроля высокоскоростных станков

Отделка ткани. Ткань получает окончательный вид после отбеливания, окрашивания и печатания рисунка. Для отбеливания ткани пользуются перекисью водорода или гипохлоритами. Процесс печатания рисунка на ткани напоминает печатание на бумаге; при этом могут применяться манеры — плоские трафареты или цилиндрические валы. Существует также способ печати с помощью шелковых экранов.

Блеск ткани, особенно хлопчатобумажной, можно придать опаливанием или мерсеризацией (в последнем процессе используется каустическая сода). Шерстяные ткани предохраняются от усадки химической обработкой пряжи. Часто ткань подвергается специальной обработке для придания ей огнестойкости или водонепроницаемости и для защиты от моли.

Дата добавления: 2022-01-31; просмотров: 686;