Машины для обработки металлов. Литье и ковка

Некогда Хирам из Тира поставил в храме Соломона металлические колонны. С тех пор люди постоянно пользуются литыми и коваными изделиями из металла. При литье расплавленный металл заливается в литейную форму. При ковке он приобретает форму под ударами молота.

К литью и ковке прибегают для производства предметов, размеры которых могут быть и не точно выдержаны. Если же точность существенна, то после литья и ковки заготовки подвергают последующей механической обработке.

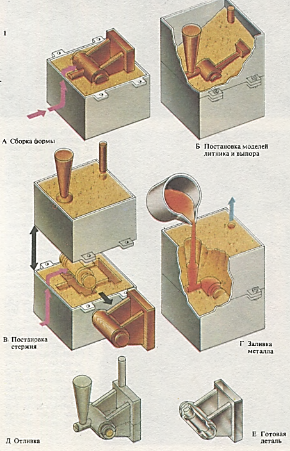

Литье и ковка. Традиционный метод литья, используемый и для отливки скульптур,-литье в земляные формы [1]-широко применяется для получения массивных и фасонных отливок, особенно из чугуна и стали. Крупные детали типа судовых винтов больших танкеров трудно изготовить другим путем. Отливки обычно требуют дополнительной обработки резанием или шлифовки.

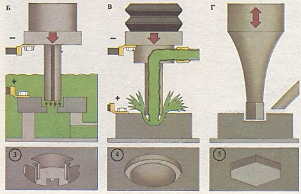

Литье в земляные формы-самый распространенный метод литейного производства. Деревянную модель, точно воспроизводящую отливаемую деталь, помещают в стальную опоку и засыпают формовочной смесью до уровня, соответствующего ее наибольшему поперечному сечению [А]. Затем собирается верхняя часть формы, скрепляется с нижней; устанавливаются деревянные модели литника прибыли и выпора. Верхняя опока засыпается формовочной смесью [Б] и утрамбовывается.

После удаления из литейной формы моделей в ней устанавливается песчаный стержень, если в отливке должно быть отверстие [В]. Формовочная смесь для стержня состоит из песка и силиката натрия, который превращается в силикагель, если через стержень прокачивается углекислый газ. Гель вязок и хорошо склеивает частицы песка. В литейную форму после сушки заливается расплавленный металл [Г]- Вытесненный из формы воздух выходит через выпор. После охлаждения форма разбирается и из нее извлекается отливка [Д], от которой отрезают литник и выпор, а стержень выбивается. В готовой отливке [Е] на месте установки стержня образуется отверстие.

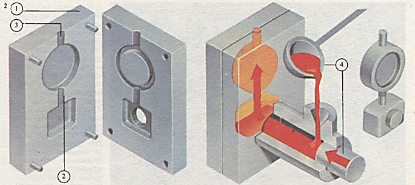

Небольшие детали получают с помощью кокильного литья в металлические формы многократного использования [2]. Часто литье-единственный экономически выгодный способ изготовления деталей, например таких, как турбинные лопатки реактивного двигателя, из металлов, очень прочных даже при исключительно высоких температурах.

Ковкой пользуются для получения множества деталей любых размеров. Современным аналогом кувалды кузнеца служит гигантский гидравлический пресс [Ключ], которым куют с усилием до 50000 т очень крупные изделия из слитков, нагретых до белого каления. Небольшие детали получают горячей штамповкой, обжимая раскаленную мягкую заготовку между двумя штампами, точно пригнанными друг к другу.

Один из видов обработки давлением- горячая прокатка. Слиток, или «блюмс», раскаленный добела, пропускают между двумя валками, подобно тому как отжимают белье в стиральной машине. При этом слиток претерпевает много проходов, подвергаясь промежуточному нагреву между некоторыми из них. Постепенно он становится длиннее и тоньше и превращается в полосу, лист, сортовой прокат, уголки, балки, железнодорожные рельсы и (на современных заводах) в бесшовные трубы.

Для придания изделию нужной формы металлические полосы, трубы, прутья подвергают машинной обработке.

Кокильным литьем и литьем под давлением получают большое число отливок из цветных металлов. В отличие от литья в земляную форму, в которой можно получить только одну отливку, при кокильном литье используют постоянную форму, или кокиль [1].

Он выполнен из чугуна с такими же литником [2] и выпором [3], как в земляной форме. При извлечении отливки кокиль открывается. Для полых отливок пользуются металлическим стержнем, который может быть неподвижной частью кокиля или съемным (чтобы облегчить извлечение отливки из кокиля). Металл в кокиль подается под действием силы тяжести или под давлением, создаваемым поршнем [4].

Обработка резанием. Машинная обработка резанием производится с гораздо большими усилиями, чем те, которые могут быть развиты ремесленником вручную; она быстрее и дешевле. Машинная обработка резанием позволяет осуществлять постоянный строгий контроль за размерами. Это дает возможность изготавливать любое количество совершенно одинаковых деталей, точно соответствующих чертежу с указанием формы, размеров и допусков. Допуск указывает, насколько размер детали может быть меньше или больше установленного; он обычно измеряется в микрометрах. Добиться такой точности ремесленнику без современных станков чрезвычайно сложно, и производительность его труда была бы крайне низкой.

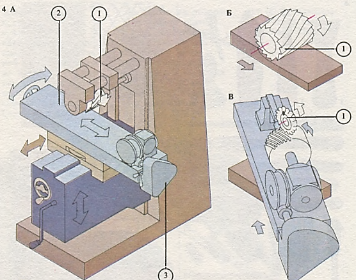

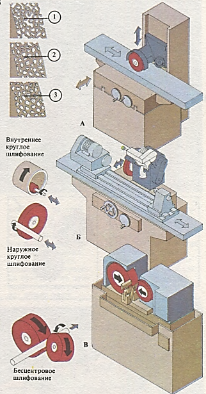

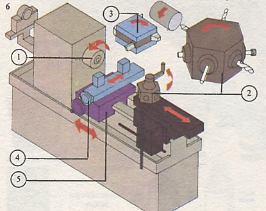

На фрезерных станках [4] деталь обрабатывается вращающейся фрезой, которая передвигается над ней. На строгальных станках крупная заготовка перемещается под закрепленным резцом. Фасонно-фрезерные станки похожи на сверлильные, но предназначены для обработки поверхности, а не для сверления отверстий. При шлифовании [5] вместо резца из очень твердого металла (иногда даже из алмаза) используется шлифовальный круг. В токарных станках [6] заготовка вращается, а резцы, закрепленные в определенном порядке, обрабатывают ее поверхность.

На фрезерном станке металл обрабатывают вращающейся фрезой [1]. Стол [2] универсального фрезерного станка [А] может передвигаться в трех направлениях. Заготовка укрепляется на столе или на делительной головке. Коробка передач [3] позволяет поворачивать заготовку. На фрезерном станке обрабатывают плоские детали [Б] и детали с криволинейной поверхностью. Фреза может ш резать зубья с помощью делительной головки [В].

Шлифовальный круг 5 состоит из твердых частиц, чаще всего из оксида алюминия или карбида кремния, которые сцементированы смолой. Детали с плоской поверхностью шлифуют на плоскошлифовальных станках [А]; универсальный станок [Б] предназначен для шлифования цилиндрических деталей внутри и снаружи; на станках с бесцентровым шлифованием [В] обрабатывается наружная поверхность длинных цилиндрических деталей. Шлифовальные круги бывают мягкие [1], средней твердости Т2] и твердые (3).

На револьверном токарном станке выполняются многократно повторяющиеся операции при серийном изготовлении деталей из прутка или трубы, которые подаются через цанговый патрон [1]. В револьверной головке закреплено 6 инструментов [2]. Еще 4 резца находятся в резцодержателе [3] поперечного суппорта [4], расположенного на салазках [5].

Современные способы обработки металлов. Начиная с 50-х гг. на заводах стал внедряться ряд новых методов обработки металлов. Метод химического фрезерования впервые нашел применение в авиационной промышленности. Суть его в том, что листы любых размеров подвергают химическому травлению в кислотной ванне или в среде других химически активных веществ. На отдельные участки листа наносится покрытие, которое защищает их от химического воздействия. Остальная часть поверхности вытравляется, причем на ней не остается ни царапин, ни следов обработки. Это очень важно, так как даже мельчайшие царапины и дефекты заметно ухудшают сопротивление металла усталости.

При электрохимической обработке [8] электролизная ванна является электролитом (т. е. проводит электрический ток). Обрабатываемая деталь составляет часть электрической цепи металл-ванна-электрод, и под действием тока металл детали под электродом, имеющим нужную форму, растворяется. Это похоже на электроосаждение, протекающее в обратном направлении.

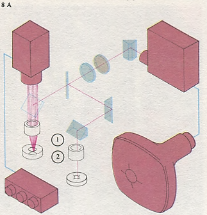

При лазерной обработке [А] мощный луч света (1) режет такие твердые материалы (2), как алмаз или инструментальная сталь. Изображение детали во время обработки постоянно сравнивается с изображением модели на дисплее замкнутой телевизионной системы. При электроискровой обработке [Б] высоковольтная искра отрывает небольшие частицы твердой заготовки. При электрохимической обработке [В] корродирование металла в рапе интенсифицируется электрическим током высокого напряжения. Отверстие в детали получается той же формы, что и электрод. Ультразвуковая обработка [Г] использует колебания такой высокой частоты, что человек их не чувствует.

В зазоре между инструментом и заготовкой находится абразивный порошок, который ее обрабатывает. Выработанная полость в детали -зеркальное изображение инструмента. С помощью новых методов обработки получают пластины сложной конфигурации [3-5].

Другой метод обработки металлов, в котором используется электрический ток, -электроискровой [8]. Под действием миллионов электрических искр постепенно приобретают нужную форму даже самые твердые материалы. Известен еще один электрический метод- электромагнитный, когда сильное электромагнитное поле, образующееся при прохождении тока через катушку, впрессовывает металлическую заготовку в штамп соответствующей формы.

Существует также несколько новых исключительно тонких методов, предназначенных для образования деталей требуемой формы с микроскопической точностью. Ультразвуковой метод [8] применяется для окончательной обработки сложных деталей из исключительно твердых металлических и неметаллических материалов. При электроннолучевой обработке сконцентрированный пучок электронов расплавляет металл и за счет этого удаляет его с некоторых участков детали. Лазерная обработка [8] делает то же с помощью пучка света. Эти методы находят применение в обработке интегральных микросхем.

Дата добавления: 2022-01-31; просмотров: 761;