Фабричная система. Современные сборочные линии

В современном промышленно развитом обществе почти все товары широкого потребления производятся на фабриках. Фабричная система опирается на разделение труда, сформулированное Адамом Смитом (1723-1790) в книге «Исследования о природе и причинах богатства народов» (1776), где он описал технологию производства булавок. Изготовление булавок проходило поэтапно, причем каждую новую операцию выполнял другой рабочий. Такой способ организации работ, при котором весь процесс производства разделяется на ряд последовательно выполняемых операций, имеет первостепенное значение для массового производства.

Фабричная система. Ремесленник обычно выполняет все этапы производства определенного изделия самостоятельно. Но даже он поручает часть работы подмастерьям и пользуется другими видами помощи; редкие резчики по дереву, например, сами изготовляют свои инструменты, хотя, бесспорно, сами его затачивают. Возможно, современный ремесленник, оснащенный кибернетическими устройствами, сумеет и создавать, и проверять массовое производство какого-либо товара, восстановив тем самым единство труда и творчества.

В Европе фабричная система сложилась в XVII в. в текстильном производстве. Процесс был разделен на чесание, прядение и ткачество, иногда с большим числом станков на одной фабрике. Однако доля фабричного производства долго оставалась незначительной.

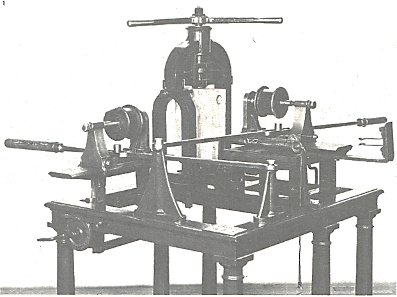

Перелом наступил после того, как станки стали проектировать и производить из унифицированных и взаимозаменяемых частей. В 1803 г. Марк Бранел сконструировал первую станочную линию для производства талей для судостроительных верфей в Портсмуте [1]. Линия состояла из 45 станков более чем 22 различных назначений. К 1808 г. это оборудование было способно обеспечить весь спрос на тали для английского флота, а еще через год производительность составила 130000 талей в год.

Оборудование, установленное на верфи в Портсмуте, было впервые предназначено для массового производства взаимозаменяемых деталей механизированным инструментом. Станки были настолько совершенно спроектированы и качественно выполнены, что некоторые из них продолжали работать еще в 1950-е гг.

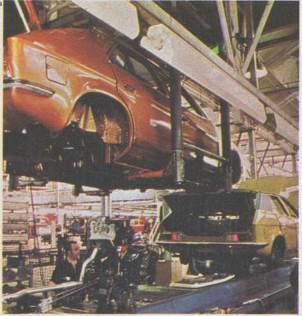

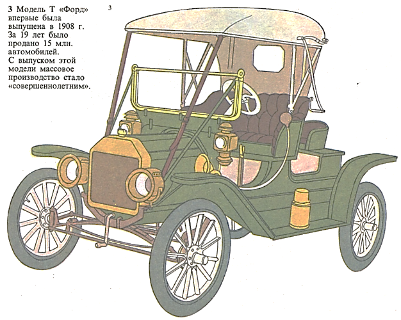

Первая автоматическая сборочная линия [4] была создана в 1901 г., после того как в Детройте (США) сгорели предприятия фирмы «Олдс Мотор У орке». Предприятие было реконструировано таким образом, чтобы автомобиль мог перекатываться от одного рабочего к другому. Эту идею поддержал Генри Форд, который пустил первую линию сборки из взаимозаменяемых узлов на движущемся ленточном конвейере для транспортировки автомобиля по территории цеха (это означало, что ремонт и сборка автомобиля определенной модели производились из готовых изделий). К 1914 г. Форд собирал автомобиль (модель Т) за полтора часа. Такая экономия рабочего времени снизила стоимость производства, и рыночная цена модели Т «Форд» к 1916 г. упала с 850 до 400 долл.

Сборочная линия до сих пор действует в автомобильной промышленности, хотя и вытесняется усовершенствованными системами сборки, менее напряженными по темпу и более разнообразными по характеру работы.

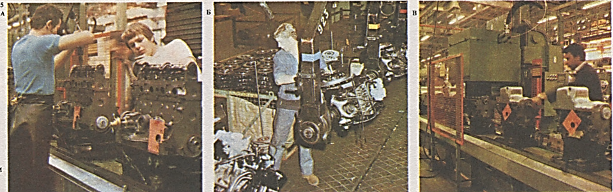

Современные сборочные линии. Современные сборочные линии предназначены для быстрой сборки сложных изделий. Производство становится массовым, а себестоимость понижается. Производственные линии могут монтировать сложные автомобильные узлы (блоки цилиндров) и даже крупные готовые изделия [5]. Некоторые линии оснащены оборудованием, позволяющим автоматически перемещать узлы от одного станка к другому.

Сборочная линия, безусловно, эффективна, но работа на ней чрезвычайно однообразна, а темп очень напряженный. Условия работы следует изменить так, чтобы сделать труд рабочего более интересным. Сейчас создаются заводы-автоматы, управляемые с помощью ЭВМ.

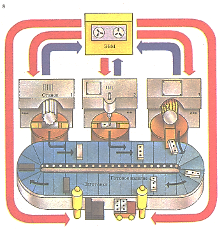

Изделия, монтируемые на сборочных линиях (автомобильные двигатели) перемещаются от одной бригады рабочих к другой. Каждый рабочий выполняет определенную операцию на полусобранном двигателе, как только тот подходит по конвейеру к его рабочему месту [А, Б]. Готовое изделие передается контролерам, определяющим его качество [В].

В Швеции впервые производственный процесс попытались перестроить. Для этого цехи разделили на равноправные бригады с одинаковой аккордной оплатой. Бригада распределяет работу между своими членами самостоятельно, работа каждого становится разнообразнее и содержательнее. Тем самым рабочий перестает быть простым придатком машины.

Новая система оказалась успешной. В 1972 г. в Сёдерталье фирма «Сааб-Скания» открыла моторный сборочный цех, а фирма «Вольво» в 1974 г - завод по сборке автомобилей, где придерживались тех же методов работы.

Новейшие методы организации производства. Во многих отраслях промышленности приемы массового производства сохраняются лишь для выпуска больших количеств идентичных деталей. Производство уникальных изделий и опытных образцов обходится дорого и вряд ли будет дешеветь. Между этими двумя видами продукции находятся мелкосерийные изделия, которые производятся и реализуются по умеренным ценам. Такое мелкосерийное производство неожиданно оказалось в центре внимания, после того как выяснилось, что более половины товаров, производимых в США (в денежном выражении), выпускается партиями по 50 и менее изделий.

Управление производством деталей и их контролем [6-8] осуществляется с помощью ЭВМ, которые запрограммированы на автоматическое ведение ряда операций. Существуют также разнообразные системы манипуляторов, передающих обрабатываемые детали из одного отделения в другое и размещающих их в соответствии с программой. Детали приходится проектировать с учетом возможностей программного управления.

Компьютерное управление производством снижает себестоимость мелкосерийной обработки деталей. Переналадка станков автоматизирована

Наибольших успехов в производстве деталей с компьютерным управлением достигла Япония, самая же совершенная система создана в Карл-Маркс-Штадте (ГДР). Производство размещено в кондиционированном помещении с площадью в два футбольных поля. Заготовки перемещаются по территории цеха на платформах, работающих на воздушных подушках от линейного индукционного двигателя.

Дата добавления: 2022-01-31; просмотров: 705;